Гост 33556-2015 рессоры листовые автомобильных транспортных средств. технические требования и методы испытаний

Содержание:

- Какие они бывают?

- Как усилить рессоры автомобиля?

- Конструкция

- Почему рессорных подвесок нет на легковых авто?

- Температурные изменения в структуре

- Преимущества и недостатки

- КЛАССИФИКАЦИЯ И СОРТАМЕНТ

- Физические свойства

- Сталь 65Г

- Преимущества

- Изготовление пружины своими руками

- Преимущества

- Разновидности рессор

- Листовые рессоры

Какие они бывают?

Поперечная рессора. Самый простой и дешевый тип рессорной подвески. В нем одна рессора устанавливается параллельно оси автомобиля. В мировом автопроме самый известный автомобиль с передней подвеской такого типа — Ford T, а самым ярким примером советских авто можно считать ГАЗ-А. В основном, до Второй Мировой войны поперечная рессора уже ушла в историю, но на «Фордах» она применялась до 1948-го. Главное преимущество – простота и малое количество деталей, главный же недостаток – податливость в продольном направлении, что очень отрицательно сказывалось на управляемости, особенно при установке такой рессоры на управляемой оси.

Диагональное расположение рессор применялось редко в виду сложности конструкции и необходимости точного расчета поведения машины на дороге. Чтобы добиться неплохой управляемости и завидной плавности хода, на такой шаг пошли конструкторы чехословацкой Tatra T87. Продольно же расположенные рессоры устанавливали по одной на каждое колесо. Но и они имеют несколько типов формы и конструкции.

Эллиптические рессоры. В виде сбоку похожи на эллипс. Применялись на заре автомобилестроения. Сильные стороны – мягкий ход и крепость, к слабым можно отнести дороговизну, плохую управляемость и большой вес.

3/4-эллиптические рессоры. Также преимущественно устанавливались на первые автомобили в виду того, что обеспечивали очень плавный ход. К 20-м годам прошлого века вышли из употребления по тем же причинам, что и предыдущий тип.

Из чего состоит подвеска автомобиля?

Полуэллиптические рессоры. Этот тип рессор самый популярный, он продержался в производстве дольше всего. На «Волгах» и «Москвичах» полуэллиптические рессоры позволяют ездить по неровностям и сильно нагружать машины. Благодаря дешевизне, простоте и живучести этот тип продержался в конструкции легковых автомобилей до 90-х годов, причем не только на рабочих лошадках, но и на представительских автомобилях. Правильный подбор длины и материала (пластик, сплавы металлов) позволяли американским конструкторам добиваться с такими рессорами одновременно неплохой плавности хода и управляемости, о чем говорит их наличие на нескольких поколениях Chevrolet Corvette и многих американских маскл-карах 60-70-х годов.

Четверть-эллиптические рессоры. В таком типе подвески половина полуэллиптической рессоры наглухо закреплена одним концом на шасси, а второй – вывешен. Применялась в тех случаях, когда требовалась одновременно выносливая и жесткая подвеска, часто встречалась на внедорожниках (к примеру, на ГАЗ-67).

Как усилить рессоры автомобиля?

Существует несколько способов:

Существует несколько способов:

- добавление еще одного заводского листа с такими же характеристиками, которым соответствует сталь исходной рессоры;

- добавление более жесткого рессорного листа в исходную рессору;

- усиление рессор путем замены пружин на более жесткие (в случае пружинно-рессорной конструкции подвески);

- установка специальных прокладок между определенными парами листов в рессоре (в зависимости от задачи, поставленной клиентом).

Но, в любом случае имейте в виду, что усиленные рессоры позволяют принимать автомобилем более тяжелые грузы. Дело в том, что в незагруженном состоянии автомобиль становится плохо управляемым. Когда грузовик пустой, он «козлит» задней осью на ухабистой дороге, а при превышении скорости вхождения в поворот существует реальная угроза его опрокидывания. Усиление рессор нашими специалистами, с использованием специально разработанных и изготовленных комплектов для усиления, позволяют практически полностью устранить негативные последствия при усилении рессор.

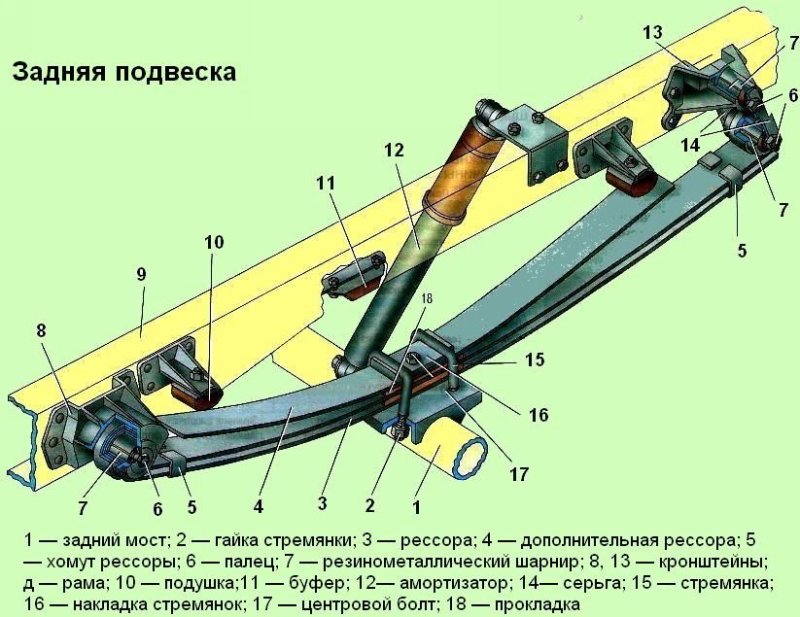

Конструкция

Как уже упоминалось, самой упругой составляющей подвески является рессора. Данный узел представляет собой группу листов (обычно семь), которые стягиваются специальным болтом. Толщина первого листа самая большая (7 мм). Остальные листы немного тоньше — 6 мм.

Все листы рессор стягиваются между собой тремя хомутами, которые ограничивают боковые перемещения. С нижней стороны крепление хомута производится с помощью специальных клепок, устанавливаемых на последнем листе. С верхней части концы хомута затягиваются уже на первом листе. Верхняя часть каждого листа поддается специальной обработке, что позволяет повысить общий срок службы изделия.

«Уши» основного листа расположены симметрично поперечному сечению листа. Данная позиция способствует максимальной надежности и исключает чрезмерные усилия. Правая часть рессоры монтируется на кронштейне посредством резиновых втулок. При этом крепление кронштейна производится к лонжерону на раме транспортного средства. Правая часть имеет подвес шарнирного типа. Основные удерживающие элементы — серьга и пальцы, устанавливаемые с применением резиновых втулок.

Рессоры имеют идентичный вид с двух сторон, поэтому монтировать их можно, как угодно. Одинаковыми являются и штампованные чаши, которые скреплены заклепками к основным листам. Благодаря применению штампованных чашек, появился шанс повысить площадь прикосновения листа и резиновой подушки. Такое совмещение — возможность уменьшить износ устройства и повысить его ресурс.

Резиновая подушка рессоры имеет два утолщения — снизу и сверху. Ее назначение — качественное удерживание концов рессор на своих кронштейнах. Последние, в свою очередь, производятся из качественного чугуна. Фиксация кронштейнов производится к специальным лонжеронам на раме. Крепление чаши к кронштейнам производится с помощью болтовых соединений.

Чтобы качественно зафиксировать подушки из резины, крышки должны быть хорошо протянуты. Сегодня есть несколько видов съемных крышке, позволяющих демонтировать рессоры и производить замену резиновых подушек (если в этом есть необходимость).

Еще один конструктивный узел устройства — обойма буфера, вылитая из цельного чугуна. Ее крепление осуществляется к нижней части лонжерона рамы при помощи мощных болтов. Во внутренней части обоймы есть резиновый буфер, который нужен для смягчения ударов, принимаемых лонжеронами в случае сильных ударов и «продавливании» рессор. В роли ограничителя прогиба выступает обойма резинового буфера. В случае сдавливания буфера именно она является упором для мостового кожуха.

Главная особенность рессор листового типа в том, что они играют роль не только упругих элементов системы, но и выполняют направляющую опцию. С помощью листовой рессоры происходит передача основных нагрузок, появляющихся при раскачивании колес, а также толкающих усилий в процессе разгона и остановки транспортного средства.

В период движения под горку, при повороте транспортного средства, а также под влиянием иных воздействий рессоры подвержены кручению. При этом максимальную нагрузку получают коренные листы устройства

При этом важно учесть, что в случае чрезмерных и регулярных нагрузок на рессоры их ресурс существенно уменьшается.

Нельзя не отметить и трение, возникающее в листовых рессорах при чрезмерных нагрузках. Появляющиеся силы трения не дают рессорам прогибаться, тем самым снижая упругие свойства изделия

В итоге происходит блокирование упругого элемента, и передача большей части нагрузки на кузов транспортного средства. Как следствие, плавность хода снижается в разы.

Описанная выше конструкция рессор активно проявляется при движении авто даже по небольшим неровностям. С повышением скорости уровень вибрации и шумы только возрастают. Для избавления от данной проблемы между листами проставляются специальные прокладки, которые частично убирают проблему.

Стоит отметить, что общее число рессор может меняться. Здесь многое зависит от массы транспортного средства, характеристик силового узла, грузоподъемности и ряда других характеристик.

Почему рессорных подвесок нет на легковых авто?

Продолжаем изучать, что такое рессоры на машине (фото конструкции есть в нашей статье). Эти элементы созданы для того, чтобы выдерживать большие нагрузки в плане грузоподъемности и не только – на легковых машинах таких нагрузок попросту нет. Но есть и еще одна небольшая особенность – комфортность пружин значительно выше. Пассажиры и водитель не будут прыгать на креслах, когда автомобиль будет проезжать лежачий полицейский или ухаб.

Рессора сделает систему подвески очень жесткой, даже жестче, чем спортивные подвески на пружинах. Небольшие кочки будут сильно ощущаться. Кроме того, на такой подвеске не слишком острая управляемость, так как ход ее все-таки ограничен.

На легковых автомобилях такая конструкция просто не нужна. Для работы рессор нужен вес. Можно встретить подобную конструкцию на легковых китайских пикапах – но и они рассчитаны на перевозку около тонны груза. Если кузов пустой, машина теряет управляемость, а задняя часть будет прыгать по дороге.

Температурные изменения в структуре

Закалка проводится весьма часто для продукции, изготовленной из качественных конструкционных сталей, содержащих более 0,4% С, и практически всегда – для конструкционных легированных сталей, поскольку именно для них обычно и предъявляются повышенные прочностные требования.

Выбор режима закалки зависит от предназначения детали. Наиболее распространены следующие технологии:

- Термообработка малоуглеродистых конструкционных сталей (менее 0,2% С), для которых необходимо сочетание поверхностной твёрдости с достаточно вязкой сердцевиной. В этом случае сначала выполняют цементацию — насыщение поверхности дополнительным количеством углерода, а уже потом сталь закаливают;

- Термообработка среднеуглеродистых сталей с 0,3…0,6% С. Они применяются для производства ответственных машиностроительных изделий сложной формы, которые работают в условиях знакопеременных нагрузок. Нормализация всегда выполняется после закалки;

- Химико-термическая обработка, которая выполняется относительно высоколегированных сталей, где глубинные слои могут оставаться вязкими. Основные варианты исполнения такой обработки – цианирование, нитридирование, сульфурирование – производятся также после закалки.

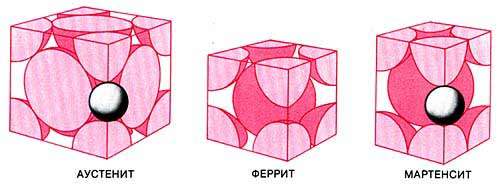

3 формы кристаллов железа в сверхвысокоуглеродистой стали

Все конструкционные стали относятся к виду доэвтектоидных: процентное содержание углерода в них не превышает 0,8%. В структуре стали после закалки в зависисмотси от условий нагрева имеются следующие составляющие:

- В диапазоне температур до 723 °С – феррит и перлит (перлит представляет собой механическую смесь феррита и цементита, куда подмешиваются и карбиды легирующих элементов).

- Выше этой температуры и до 850…900 °С– смесь феррита с аустенитом, причём область устойчивого существования структуры зависит от процента углерода, и постепенно снижается от диапазона 950…723 °С до 0.

- Ниже этой температурной линии структура является уже чисто аустенитной.

https://youtube.com/watch?v=sz_x-WqkcIs

Для отображения динамики структурных изменений в конструкционных сталях при их нагреве широко применяется известная диаграмма «железо-углерод», по которой устанавливают режимы закалки и последующего отпуска. Часто тут же приводятся и фотографии структурных составляющих.

Преимущества и недостатки

Главное преимущество рессорной конструкции — простота исполнения, что способствует максимальному удешевлению изделия и уникальной надежности. Использование рессор позволяет выбросить из устройства такие элементы как рычаги, штанги, втулки и прочие. Кроме этого, рессоры достойно выдерживают испытания плохими дорогами.

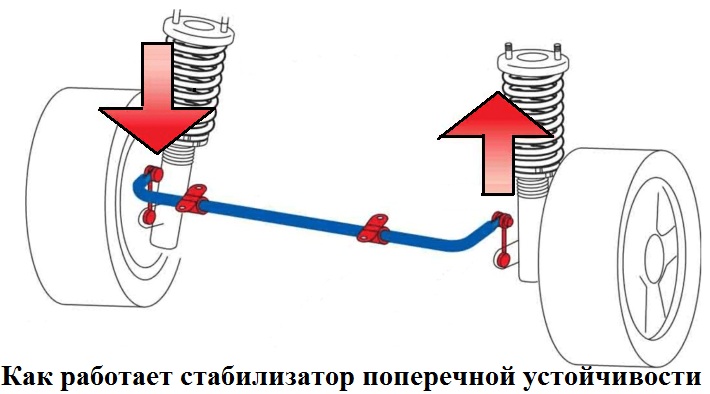

Немаловажный плюс рессорной подвески — универсальность. В частности, конструкция изделия способствует погашению не только вертикальных, но и продольных нагрузок. Последние, к слову, могут возникать в процессе разгона или торможения транспортного средства. Кроме описанных выше нагрузок, рессоры отлично справляются и с боковыми кренами, возникающими при резких поворотах.

Компактность — еще одно преимущество рессорных подвесок. Так, стандартные пружины находятся сверху, в то время как рессоры располагаются в самой нижней части. Следовательно, это позволяет сэкономить часть погрузочного пространства в багажнике. Данная особенность весьма актуальна для грузопассажирского транспорта. Кроме этого, всегда можно смягчить рессоры посредством увеличения их длины.

Главный минус рессорной подвески — небольшой период службы, что часто зависит от условий эксплуатации. Так, владельцы машин с рессорной подвеской часто перевозят грузы, поэтому уже через 5-10 тысяч километров рессоры начинают проседать. Кроме этого, рессоры требуют особого подхода к обслуживанию, иначе камни и мусор будут регулярно забиваться между листами, вызывая скрипы и дребезжание.

КЛАССИФИКАЦИЯ И СОРТАМЕНТ

1. КЛАССИФИКАЦИЯ И СОРТАМЕНТ

1.1. Прокат подразделяют:

по способу обработки:

горячекатаный и кованый;

калиброванный;

со специальной отделкой поверхности;

горячекатаный круглый с обточенной или шлифованной поверхностью;

по химическому составу стали:

качественную;

высококачественную – А;

по нормируемым характеристикам и применению на категории: 1, 1А, 1Б, 2, 2А, 2Б, 3, 3А, 3Б, 3В, 3Г, 4, 4А, 4Б.

(Измененная редакция, Изм. N 5, Поправка).

1.2. В зависимости от качества поверхности горячекатаный и кованый прокат категорий 1, 1А, 1Б, 4, 4А, 4Б изготовляют групп 2ГП и 3ГП.

1.3. Сортамент проката и предельные отклонения по размерам должны соответствовать требованиям:

ГОСТ 2590* – для горячекатаного круглого, в том числе обточенного; ________________ * На территории Российской Федерации действует ГОСТ 2590-2006, здесь и далее по тексту. – Примечание изготовителя базы данных.

ГОСТ 2591* – для горячекатаного квадратного; ________________ * На территории Российской Федерации действует ГОСТ 2591-2006, здесь и далее по тексту. – Примечание изготовителя базы данных.

ГОСТ 1133 – для кованого круглого и квадратного;

ГОСТ 2879* – для горячекатаного шестигранного; ________________ * На территории Российской Федерации действует ГОСТ 2879-2006. – Примечание изготовителя базы данных.

ГОСТ 103* – для горячекатаного полосового; ________________ * На территории Российской Федерации действует ГОСТ 103-2006. – Примечание изготовителя базы данных.

ГОСТ 4405 – для кованого полосового;

ГОСТ 7419 – для горячекатаного полосового, трапециевидно-ступенчатого, Т-образного, трапециевидного и желобчатого категорий 2, 2А, 2Б, 3, 3А, 3Б, 3В и 3Г;

ГОСТ 7417 – для калиброванного круглого;

ГОСТ 8559 – для калиброванного квадратного;

ГОСТ 8560 – для калиброванного шестигранного;

ГОСТ 14955 – со специальной отделкой поверхности;

другой нормативно-технической документации.

Примеры условных обозначений

Прокат горячекатаный, круглый, диаметром 100 мм, обычной точности прокатки В по ГОСТ 2590-88, из стали марки 65Г, качества поверхности группы 2ГП, категории 4А:

Круг В-100 ГОСТ 2590-88/65Г-2ГП-4А ГОСТ 14959-79

Прокат горячекатаный, квадратный, со стороной квадрата 30 мм, обычной точности прокатки В по ГОСТ 2591-88, из стали марки 50ХФА, категории 3А:

Квадрат В-30 ГОСТ 2591-88/50ХФА-3А ГОСТ 14959-79

Прокат горячекатаный, трапециевидный, размерами ( ) 45 6, повышенной точности прокатки Б по ГОСТ 7419-90, из стали марки 60С2А, категории 3Б:

Полоса трапециевидная Б-45 6 ГОСТ 7419-90/60С2А-3Б ГОСТ 14959-79

Прокат калиброванный, круглый, с предельными отклонениями по h11 по ГОСТ 7417-75, диаметром 15 мм, из стали марки 50ХФА, категории 3А, качества поверхности группы Б по ГОСТ 1051-73:

Круг h11-15 ГОСТ 7417-75/50ХФА-Б-3А ГОСТ 14959-79

Прокат со специальной отделкой поверхности, круглый, диаметром 20 мм, с предельными отклонениями по h10, группы отделки поверхности Д по ГОСТ 14955-77, из стали марки 80, категории 3А:

Круг h10-20 ГОСТ 14955-77/80-Д-3А ГОСТ 14959-79

Прокат горячекатаный, круглый, диаметром 6 мм, обычной точности прокатки В по ГОСТ 2590-88, из стали марки 65Г, качества поверхности группы 3ГП, категории 1А, для патентированной проволоки:

Круг В-6 ГОСТ 2590-88/65Г-3ГП-1А ГОСТ 14959-79, для патентированной проволоки .

(Поправка. ИУС N 12-1998. – См. ярлык “Примечания”).

Примеры условных обозначений, которые допускается приводить в конструкторской документации:

Прокат горячекатаный, круглый, диаметром 100 мм, обычной точности прокатки В по ГОСТ 2590-88, из стали марки 65Г, качества поверхности группы 2ГП, категории 4А:

1.2-1.3. (Измененная редакция, Изм. N 6).

Физические свойства

Перечислим основные физические свойства данного вида сталей:

- Высокое сопротивление упругой деформации. Этот показатель отражает тот факт, как легко пластичный элемент подвергается сжатию при наличии внешних источников давления. В случае высокого сопротивления стальная пружина плохо поддается сжатию, что помогает детали восстановить свою естественную форму после разжатия.

- Низкий коэффициент остаточного растяжения. При наличии внешнего источника давления такой материал принимает соответствующую форму. Однако после исчезновения такого источника давления деталь вновь принимает старую форму. Чем ниже коэффициент остаточного растяжения, тем слабее материал подвергается остаточной деформации при исчезновении внешнего источника давления.

- Хорошая прочность. При сжатии стальной пружины деталь не трескается, сохраняется свою кристаллическую структуру, не рассыпается на несколько частей. Естественная прочность детали может быть повышена за счет внесения в состав стального сплава различных легирующих добавок (никель, хром, титан, свинец).

- Неплохая коррозийная устойчивость (при наличии легирующих компонентов). Если пружина изготовлена из стали с большим содержанием хрома, то она будет хорошо выдерживать коррозию. Физика процесса выглядит так: при наличии в металле хрома на поверхности материала создается тонкая оксидная пленка. Такая пленка препятствует контакту железа с кислородом, азотом, что минимизирует риск возникновения ржавчины.

- Химическая инертность (при наличии легирующих компонентов). Легирующие добавки на основе ванадия, вольфрама, алюминия, селена, кремния уменьшают вероятность контакта железа с внешними веществами. Поэтому при контакте металла с каким-либо химическим веществом окислительно-восстановительные реакции не возникают. Это делает пружину инертной в химическом смысле.

Легирующие добавки

Чтобы сталь-пружина стала упругой, она должна пройти прокаливание по всему своему сечению. Этот момент является очень важным. Если его проигнорировать, то высокий предел текучести возникнет только на отдельных фрагментах детали. Поэтому при длительном сжатии такая деталь может треснуть, надломиться или лопнуть.

При выборе стального сплава для изготовления пружинно-рессорного элемента нужно помнить о концентрации легирующих добавок. Оптимальная концентрация углерода в составе сплава — 0,5-0,7%. Применение материала с более высоким содержанием углерода допускается, однако в этом нет большого практического смысла. Ведь в таком случае значительно повышается риск растрескивания материала при длительной нагрузке, что делает сталь-пружину бесполезной.

Некоторые дополнительные требования относительно содержания легирующих добавок:

- Кремний — не более 2,5%.

- Марганец — до 1,1%.

- Вольфрам — до 1,2%.

- Никель — не более 1,7%.

Для получения рессорной стали используются закалка обычного стального материала. Закалку рекомендуется проводить при температуре порядка +800-900 градусов. Во время закалки заметно повышается предел текучести, но одновременно с этим образуется большое количество мартенсита, который негативно влияет на упругость. Для разрушения мартенсита применяются различные технологии. Оптимальная методика — это применение отпуска при средних температурах (400-500 градусов).

Недостатки пружинной стали

- Плохая свариваемость. Закалка приводит к частичной деформации, разрушению наружного слоя материала. В случае сварки расплавление внешнего закаленного слоя может привести к созданию плохого, некачественного шва с трещинами.

- Проблематичная резка. Рессорный стальной сплав обладает высоким сопротивлением упругой деформации, поэтому резать такой материал будет сложно.

Сталь 65Г

Рессорная сталь 65Г — это конструкционная высокоуглеродистая сталь, которая поставляется в соответствии с ГОСТом 14959. Такая марка относится к группе рессорно-пружинных сталей. Двумя наиболее важными требованиями, предъявляющимися к такому виду стали, являются высокая поверхностная прочность, а также повышенная упругость. Для того чтобы добиться необходимой прочности, в состав металла добавляют до 1 % марганца. Кроме того, чтобы достичь всех требуемых показателей, необходимо провести надлежащую термическую обработку деталей, изготовленных из этой марки.

Широкое и эффективное использование данного вида стали обусловлено тем, что она принадлежит к классу экономнолегированных, то есть дешевых. Основными ингредиентами этого продукта стали такие компоненты, как:

- углерод, содержание которого составляет от 0,62 до 0,7 %;

- марганец, содержание которого не превышает от 0,9 до 1,2 %;

- содержание хрома и никеля в составе от 0,25 до 0,3 %.

Другие составляющие, которые входят в состав стали — сера, медь, фосфор и т. д. Это примеси, процентное содержание которых регламентируется государственным стандартом.

Преимущества

Теперь, когда мы знаем, что такое рессоры в автомобиле, можно поговорить об их плюсах и минусах. Первое и самое главное преимущество – это максимальная простота конструкции. Этим обуславливается и дешевизна, а также высокая надежность. Если в подвеске будет использована именно рессора, тогда не понадобится компоновать систему втулками, реактивными штангами и рычагами. Кроме того, рессора значительно лучше переносит нагрузки и перегрузки при движении по бездорожью и разбитым дорогам.

Можно выделить и еще один плюс – это универсальность. Такая подвеска легко может гасить не только вертикальные нагрузки, но и продольные. Они часто возникают при торможении или же при разгоне. Также рессора сглаживает и боковые нагрузки, которые возникают при поворотах.

Что такое рессоры? Это элемент подвески, а значит, он должен отличаться такими характеристиками, как компактность. Рессора очень компактна, в отличие от традиционных для легковых подвесок пружин. Элемент установлен внизу, что освобождает конструкцию от уменьшения погрузочной площади багажника. Это очень актуально для грузопассажирских автомобилей. Кроме того, за счет длины рессоры можно сделать очень комфортными и мягкими.

Изготовление пружины своими руками

Чтобы изготовить пружину в домашних условиях, необходимо определиться с такими характеристиками:

- маркой стали, из которой будет изготавливаться изделие;

- диаметром проволоки;

- количеством навиваемых витков;

- шагом витка.

Самодельное изделие может изготавливаться на оправке и с помощью шуруповерта. Понадобятся еще кусачки, молоток, тиски, источник нагрева (печь, газовая горелка, костер), среда для охлаждения и дополнительные приспособления.

Самый простой способ изготовления – это намотать провод на какой-либо стержень подходящего диаметра вручную. При этом необходимо следить за тем, чтобы витки плотно прилегали друг к другу.

Процесс изготовления пружины с помощью шуруповерта можно посмотреть на видео:

При изготовлении изделия своими руками необходимо придерживаться следующих простых правил:

- Проволока должна быть абсолютно ровной. Если изделие изготавливают из неровной или старой пружины, она обязательно должна быть выровнена.

- Проволока должна быть очищена от ржавчины, масел и других загрязнений. Для этого используют содовый раствор или химические средства, позволяющие растворить масла и снять ржавчину. Протирать проволоку рекомендуется опилками.

- Проволока диаметром более 2 мм перед навивкой должна быть подвергнута процедуре отжига путем нагрева докрасна (температура в пределах 400 °C) и охлаждения на воздухе.

- При намотке необходимо контролировать положение витков относительно друг друга. Они должны плотно прилегать один к одному.

Закалка пружин в домашних условиях может выполняться несколькими способами: с помощью газовой горелки, нагревом в печи, изготовленной из кирпича или камня, или просто в костре. Нагрев должен производиться до температуры около 870 °C. На глаз это определяется цветом проволоки: она в процессе нагрева делается почти белого цвета. Затем ее необходимо поместить в масло (трансформаторное, веретенное или другую жидкую среду), которое обеспечит медленное охлаждение. Напомним, что быстрое охлаждение может вызвать возникновение трещин, которые отрицательно скажутся на качестве пружины.

В производственных условиях пружины укладывают в сетчатую корзину, иногда предварительно прогрев их (зависит от марки стали). Эту корзину помещают в закалочную печь, которая нагрета до необходимой температуры и выдерживают определенное время с целью прогрева материала по всему сечению. С этой же целью пружины скрепляют проволокой или помещают в специальную обойму. Время выдержки для каждой марки стали рассчитывается и выбирается с учетом материала пружины и ее диаметра. На производстве обычно пользуются специальными диаграммами. Закалочная среда подбирается также в зависимости от этих параметров. Это может быть масло, жидкая закалочная среда, воздух и др. Жидкая среда представляет собой воду, в которую добавлены мел, известь или мыло в определенных количествах. Наличие в водной среде этих элементов позволяет уменьшить скорость охлаждения и избежать возникновения трещин в металле пружины.

Изготовленную кустарным способом пружину рекомендуется выдержать на протяжении некоторого времени в сжатом состоянии. Обычно время выдержки лежит в пределах от 20 до 40 часов.

Качество изготовления и надежность работы изготовленной в домашних условиях пружины зависит от технологии ее изготовления. Грамотно выполненная термообработка уменьшит остаточные деформации, увеличит упругость и вязкость. Закалить – это значит получить высокие качественные показатели, которые позволят использовать пружину в изделиях ответственного назначения.

Термообработка пружины с применением доступных средств показана на видео:

Преимущества

Теперь, когда мы знаем, что такое рессоры в автомобиле, можно поговорить об их плюсах и минусах. Первое и самое главное преимущество – это максимальная простота конструкции. Этим обуславливается и дешевизна, а также высокая надежность. Если в подвеске будет использована именно рессора, тогда не понадобится компоновать систему втулками, реактивными штангами и рычагами. Кроме того, рессора значительно лучше переносит нагрузки и перегрузки при движении по бездорожью и разбитым дорогам.

Можно выделить и еще один плюс – это универсальность. Такая подвеска легко может гасить не только вертикальные нагрузки, но и продольные. Они часто возникают при торможении или же при разгоне. Также рессора сглаживает и боковые нагрузки, которые возникают при поворотах.

Что такое рессоры? Это элемент подвески, а значит, он должен отличаться такими характеристиками, как компактность. Рессора очень компактна, в отличие от традиционных для легковых подвесок пружин. Элемент установлен внизу, что освобождает конструкцию от уменьшения погрузочной площади багажника. Это очень актуально для грузопассажирских автомобилей. Кроме того, за счет длины рессоры можно сделать очень комфортными и мягкими.

Разновидности рессор

На современных серийных автомобилях используются такие листовые типы рессор:

- параболический (малолистовая разновидность);

- эллиптический (по форме напоминает эллипс);

- четверть-эллиптическая;

- полуэллиптическая;

- 3/4-эллиптическая.

Также можно встретить торсионный тип и цилиндрический. В первом случае используется упругий стержень, работающий на скручивание (актуально для военной техники), а во втором – главная роль отведена стальному пруту, скрученному по спирали, в виде конуса либо чашеобразной формой (применяется в ж/д технике).

Для изготовления листов применяется конструкционная листовая сталь марок 50ХГ, 50ХГА, 50ХГФА, 55С2А, 65С2ГВА, 70. В результате проявляется стойкость к механическому износу готового изделия.

Листовые рессоры

Листовые рессоры применяют в современном подвижном составе редко. Рессоры сочетают в себе свойства упругих элементов и гасителей колебаний. Однако недостатками таких рессор являются большая трудоемкость их изготовления и ремонта, значительная масса, непостоянная сила трения между листами (например, у новых рессор пассажирских вагонов она равна 6–8% статической нагрузки, а в процессе эксплуатации повышается до 20–25%, что нередко приводит к выключению рессор). Листовые рессоры не смягчают горизонтальные толчки.

По форме различают листовые рессоры незамкнутые (подвесные) (рис. 1, а) и замкнутые (эллиптические) (рис. 1, б). Незамкнутая листовая рессора состоит из нескольких наложенных один на другой листов разной длины, соединенных посередине шпилькой и хомутом. Для устранения бокового сдвига листам часто придают желобчатый профиль. Верхний коренной лист имеет на концах ушки или утолщения. Подкоренной лист (один или два) обрезан под прямым углом, остальные наборные листы рессоры обрезаны по трапеции.

Рис. 1 – Листовые рессоры: а – незамкнутая; б – замкнутая

Подвесные листовые рессоры имели наибольшее распространение в нетележечных вагонах, кроме того, их применяли и в тележках четырехосных вагонов. Эти рессоры собраны из нескольких наложенных друг на друга, изогнутых по дуге окружности, постепенно укорачивающихся стальных листов. Посередине листы соединяются шпилькой и прочно насаженным на них (надевается в горячем состоянии) стальным хомутом. Верхний лист, называемый коренным, имеет на концах ушки, которыми рессора шарнирно соединяется с рамой вагона. Лист, прилегающий к коренному листу, называется подкоренным, остальные листы называются наборными.

Изготовляют листовые рессоры преимущественно из желобчатой рессорной стали, профиль которой способствует удержанию листов от перемещения относительно друг друга в поперечном направлении. Кроме желобчатой, используется и плоская полосовая сталь.

Листовая рессора характеризуется размерами в свободном состоянии и под нагрузкой. Расстояние между центрами ушков коренного листа в выпрямленном состоянии называется длиной рессоры. У грузовых вагонов она обычно составляет 1040–1100 мм, а у пассажирских – 1000–1800 мм и реже 2000 мм. Расстояние между центрами ушков коренного листа ненагруженной рессоры называется длиной хорды. Расстояние, измеряемое посередине рессоры, между прямой, проходящей через центр ушков, и верхним (коренным) листом в свободном состоянии рессоры называется фабричной стрелой прогиба. Расстояние от прямой, проведенной через центры ушков коренного листа, до нижней поверхности хомута, которой он опирается на буксу, называется высотой рессоры.

Под действием нагрузки происходит выпрямление рессоры и вследствие этого уменьшение фабричной стрелы. Величина осадки рессоры под грузом, определяемая как разница между фабричной стрелой и стрелой в нагруженном состоянии, называется прогибом. Величина его имеет большое значение для спокойного хода вагона.