Что такое коллектор. впускной и выпускной в устройстве автомобиля. да все просто

Содержание:

Ремонт и обслуживание впускных коллекторов

Современный впускной коллектор — деталь сложная. Случаются с ней и поломки. Рассмотрим типичные.

Нарушения герметичности

Это первое, чем «болеют» системы впуска, впрочем как и многие другие узлы автомобиля. Вибрации, перепады влажности, давления и температур сказываются на резиновых (паранитовых и др.) уплотнениях, которых в сложных системах впуска достаточно много. Возможно дополнительное попадание воздуха в смесь, так называемый «подсос».

Подсос воздуха во впускном коллекторе может значительно повлиять на динамические показатели двигателя в целом. После восстановления герметичности работа двигателя нормализуется.

Прокладки впускного и выпускного коллекторов ВАЗ 2106

Прокладки впускного и выпускного коллекторов ВАЗ 2106

Загрязнение впускного коллектора

Впускной тракт время от времени необходимо проверять на предмет налета на стенках. Подобная проблема может довольно сильно повлиять на динамику автомобиля. Особенно часто засоряется коллектор на двигателях с системой рециркуляции выхлопных газов. В таких случаях необходимо произвести разборку и чистку устройства специальным составом.

Отложения на стенках элементов впускных коллекторов

Деформации и механические повреждения корпуса

Для производства коллекторов широко используют пластик и алюминий, а эти материалы, как известно, могут деформироваться из-за воздействия высоких температур. Пластик со временем трескается и рассыхается. Алюминиевые коллекторы вследствие вибраций могут лопнуть.

Элементы с сильно нарушенной геометрией подлежат замене. Алюминиевые детали можно заварить аргонодуговой сваркой.

Повышенная температура воздуха в впускном коллекторе

Причинами подобной проблемы могут быть:

- длительная работа на холостом ходу в условиях высокой температуры воздуха (например в пробках);

- неполадки системы охлаждения и повышение общей температуры двигателя;

- нарушение вентиляции моторного отсека вследствие засорения радиатора;

- ошибочное показание датчика температуры во впускном коллекторе;

- ошибки в прошивке блока управления.

Решением является проверка узлов системы охлаждения и диагностика электронных систем.

Хлопки во впускном коллекторе

Во время воспламенения топлива в цилиндрах двигателя должны соблюдаться условия герметичности (оба клапана должны быть плотно закрыты). При условии воспламенения топлива с открытым или слегка приоткрытым впускным клапаном топливно-воздушная смесь может воспламеняться в самом коллекторе, в результате чего слышны характерные «хлопки». Такие поломки довольно опасны — они могут привести к значительным повреждениям.

Причинами неисправности могут быть:

- нарушение системы зажигания;

- неправильно настроенный газораспределительный механизм;

- нарушения плотности посадки впускных клапанов;

- проблемы с образованием топливовоздушной смеси.

В подобных случаях необходимо провести комплексную диагностику двигателя для выявления причин хлопков.

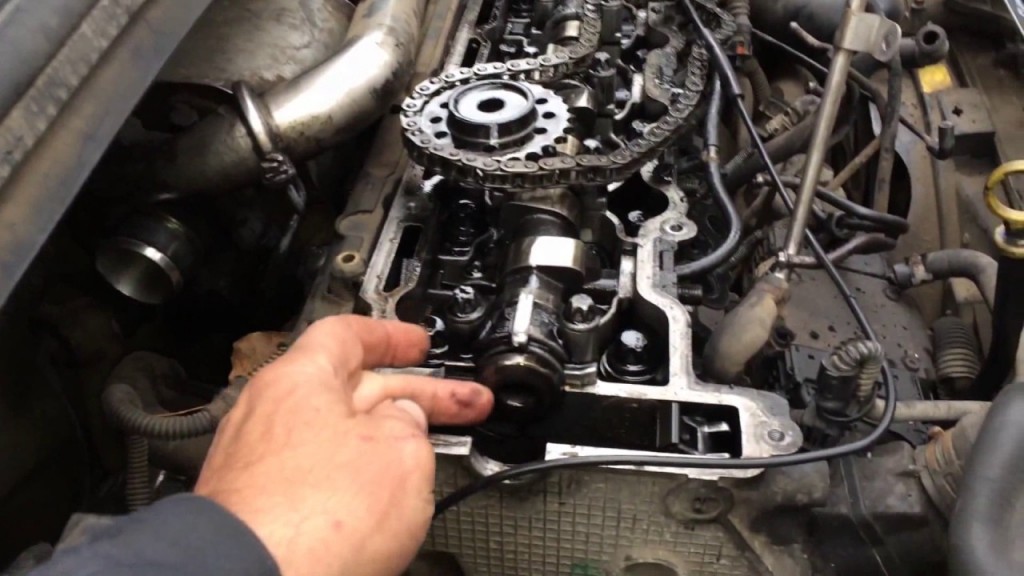

Рассмотрим процедуру замены прокладки впускного коллектора на примере двигателя Шевролет Авео 2017 г.

1. До начала работ обесточить бортсеть автомобиля, сняв отрицательную клемму аккумулятора.

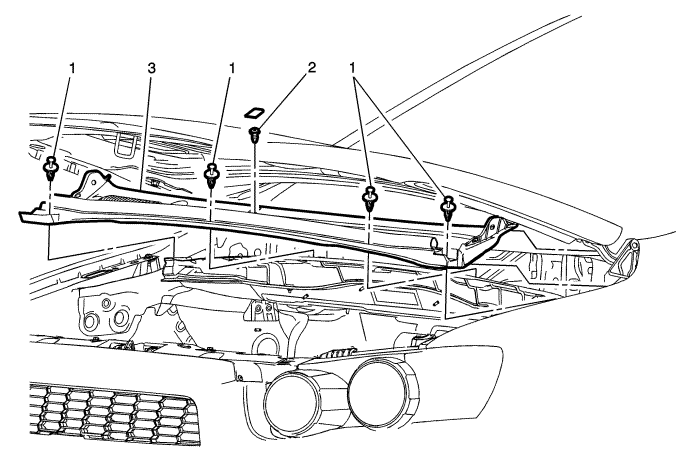

2. Демонтировать рычаги стеклоочистителей (необходимо только в случае с конкретным двигателем).

3. Снять пластиковые фиксаторы защелки 1 и винты 2, после чего удалить решетку воздухозаборника 3.

4. Выполнить опорожнение системы охлаждения, выкрутив сливную пробку радиатора 4.

5. Снять воздухопровод воздушного фильтра 5, открутив винты хомутов 6.

6. Снять трубку принудительной вентиляции картера 7.

7. Отсоединить коммуникации дросселя 8-11, снять сам дроссель 12, открутив винты 13.

8. Отсоединить трубку усилителя тормозов 14.

9. Выкрутить винты 16,17 кронштейна коллектора, демонтировать кронштейн 15.

10. Снять направляющую топливной форсунки, отсоединить шланг охлаждения дросселя 19, открутить болты коллектора 18.

11. Отодвинуть коллектор 20 в сторону, аккуратно снять прокладку 21.

12. Очистить и обезжирить посадочные места для новой прокладки, установить ее.

13. Собрать узлы впускной системы в обратном порядке разборки.

Обращайте внимание на порядок и силу утяжки ремонтируемых узлов. Затягивайте резьбовые соединения постепенно в порядке от центра к краю детали, либо крест-накрест

Правильная работа впускного коллектора гарантирует длительную эксплуатацию двигателя. При минимальных знаниях и наборе необходимых инструментов текущее обслуживание или мелкий ремонт возможно произвести самостоятельно. Со сложными деталями и электроникой лучше обратиться в сервисный центр.

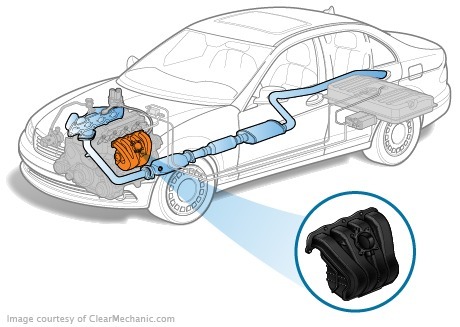

Устройство системы впуска

Система состоит из нескольких частей — устройств подачи воздуха и топлива, а также из коллектора, где происходит смешение двух компонентов. В результате работы системы впуска в двигатель подается топливо-воздушная смесь, которая сгорает в нем практически без остатка.

Чем сложнее система впуска, тем больше вероятность появления неисправности. Это убедительно доказывают системы FSI первого поколения от компании Volkswagen

Каждый компонент системы впуска имеет сложную конструкцию. Система забора воздуха состоит из приемного патрубка определенного, рассчитанного инженерами для двигателя данной мощности, диаметра.

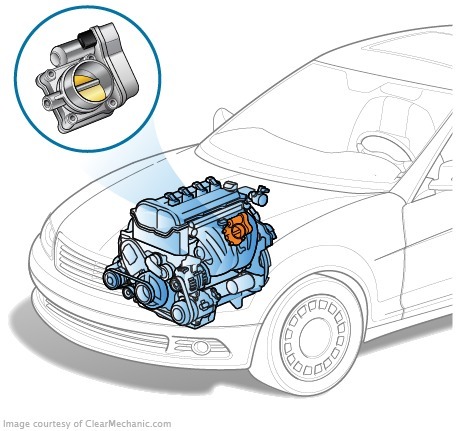

Пройдя по патрубку, поток воздуха сначала поступает в дозирующее устройство — дроссельный узел, а затем строго отмеренное количество воздуха поступает во впускной коллектор. В нем поток воздуха смешивается с топливом, которое поступает через вмонтированные в стенки коллектора форсунки, или централизованно, самотеком из карбюратора. В наиболее современных конструкциях систем прямого впрыска коллектор не применяется, и смешение топлива с воздухом происходит непосредственно в цилиндрах.

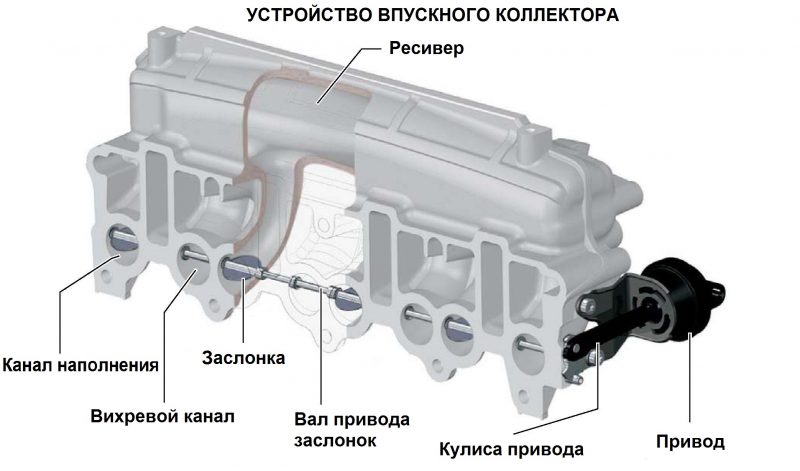

На двигателях с непосредственным впрыском топлива в дополнение к дроссельной заслонке устанавливаются впускные заслонки. Они обеспечивают процесс смесеобразования за счет разделения воздуха на два впускных канала. Один канал перекрывает заслонка, через другой – воздух проходит беспрепятственно. Впускные заслонки установлены на общем валу, который поворачивается с помощью вакуумного или электрического привода.

Главнейший враг системы впуска — пыль, поэтому замена воздушного фильтра никогда не будет бесполезной тратой времени и денег

В зависимости от конструкции впускной системы в список компонентов может входить и (гораздо более известный просто как «турбина»), который увеличивает объем воздуха, поступающего в двигатель.

Работа системы впуска тесно связана с процессами, происходящими в других системах автомобиля: в системе впрыска, рециркуляции отработанных газов, улавливания паров топлива и так далее. Основным связующим звеном в этой цепи является разрежение, создающееся во впускном коллекторе во время работы двигателя. Вакуум используется в качестве движущей силы для различных механизмов — клапана системы рециркуляции картерных газов, вакуумного усилителя тормозов и тп.

Check Engine

Конструктив

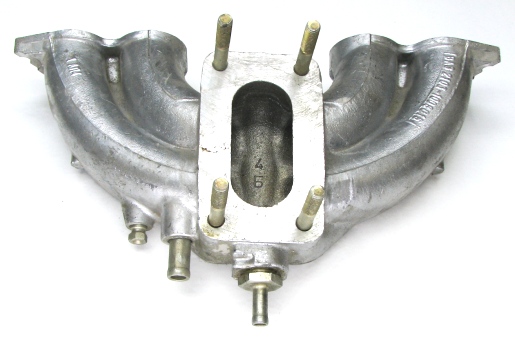

Металлические впускные коллекторы отливают как единый узел или делают составными. В последнем случае соединения уплотняют герметиком или ставят прокладки. Соответственно, их всегда можно обновить, располовинив составной коллектор.

Пластиковые коллекторы всегда составные. Технологии производства не позволяют изготавливать подобные узлы монолитными. В большинстве случаев такие коллекторы фактически неразборные: стыки соединений пропаяны. Хотя все еще встречаются более продуманные конструкции с возможностью безболезненного разделения на части и замены резиновых прокладок.

План действий

Как правило, более капризны стыки пластиковых элементов. Если коллектор разборный, то его герметичность легко восстановить. Правда, в большинстве случаев узел приходится снимать с мотора. А в случае «монолитного» коллектора придется подумать насчет способов его герметизации.

Самый надежный вариант — пластиковая сварка. Это технология, по которой, к примеру, ремонтируют трещины и разрывы бамперов. Однако такой вариант может оказаться дорогим удовольствием, если речь идет о больших зонах восстановления. В этом случае иногда дешевле купить новый или б/у коллектор. Если же делать это своими силами, то придется потратиться на дорогостоящее оборудование: специальный строительный фен и дремель (прямошлифовальная или бормашина).

Вариант попроще — вооружиться паяльником и напаять на стык шов из пластика. Для этого подойдут, к примеру, отрезки из пластикового мерного ведерка для жидкостей. Здесь по большому счету нужно только терпение.

Быстрее и проще всего замазать стыки герметиком. Правда, этот способ наименее предпочтителен для наддувных моторов. У них давление воздуха на впуске в некоторых режимах работы существенно выше, чем у атмосферных двигателей. Поэтому любые герметики могут дать слабину, и для наддувного двигателя больше подойдет именно пайка.

Принцип работы выпускного коллектора

Перед тактом выпуска отработанные газы находятся в цилиндре под большим давлением. После открытия выпускного клапана происходит перепад давлений, выхлопные газы устремляются в выпускной коллектор (где давление значительно ниже). Поршень при этом начинает движение вверх, выталкивая содержимое камеры сгорания в выхлопную систему. Часть газов уходит далее по выхлопному тракту, часть — отражается и стремится к соседним цилиндрам. Подобные движения отработанных газов принято называть волновыми. Побочным положительным эффектом является разряжение среды в выпускном коллекторе после прохождения такой волны.

Комплексная работа впускного коллектора, газораспределительного механизма и выпускного коллектора обеспечивает дополнительную продувку камеры сгорания. Все дело в том, что выпускной клапан всегда «запаздывает» с закрытием (во время начала такта впуска, выпуск еще открыт). Накопленное давление топливовоздушной смеси в впускном коллекторе в определенных условиях выше давления в выпускном коллекторе. Происходит резкий перепад давлений, цилиндр дополнительно продувается от выхлопных газов, наполняется свежей порцией топливовоздушной смеси. Выпуск закрывается.

Устройство и принцип работы

Чтобы впускной коллектор выполнял все возложенные на него задачи, он должен иметь строго рассчитанную геометрическую форму. Например, для того, чтобы поток внутри не замедлялся, коллектор проектируется без углов и прямых линий. Плавные изгибы, округлая форма способствуют более мощному воздушному потоку.

Устройство впускного коллектора

Устройство впускного коллектора

На входе во впускной коллектор находится карбюратор или дроссельная заслонка, если речь идет об инжекторном двигателе. Центральный канал разделяется на отдельные рукава – раннеры, которые подходят к цилиндрам, а точнее, к впускным клапанам.

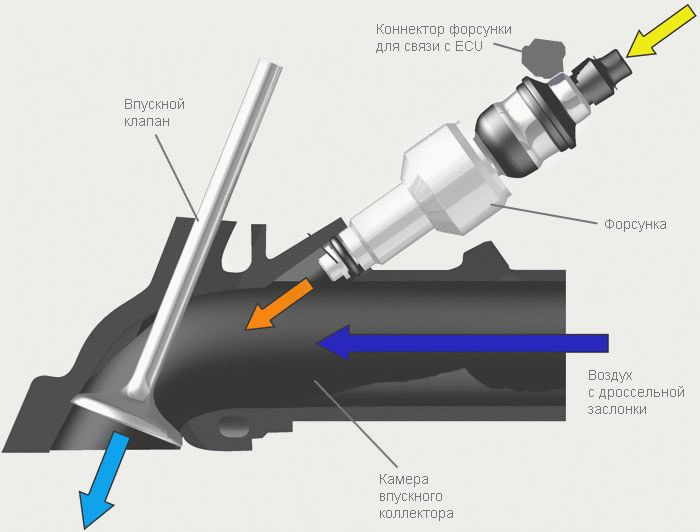

Топливные форсунки размещаются возле впускных клапанов (в системе распределенного впрыска) или в центральном канале, если установлен моновпрыск.

По форме впускного канала различают одноплоскостные и двухплоскостные:

- Одноплоскостные – только с одним каналом для прохождения воздуха или топливно-воздушной смеси. Эти коллекторы пропускают за единицу времени большое количество воздуха, а значит, позволяют двигателю развить максимально возможную мощность на высоких оборотах;

- Двухплоскостные – те, в которых канал разделен на две части. Они дают возможность получить больше отдачи мощности на низких и средних оборотах двигателя.

Материалы. Изначально впускные коллекторы делались металлическими: из чугуна, стали, алюминия. Проблема таких конструкций не только в достаточно высокой цене, но и в значительном нагреве от цилиндров двигателя. Сегодня их в основном делают из специального термостойкого пластика, который обладает меньшей теплопроводностью, а значит, и меньше нагревает воздух внутри.

Принцип работы. Основной принцип работы коллектора – подача воздуха на фазе впуска. Инициатором движения воздуха является сам двигатель. Когда поршень опускается, в камере сгорания над ним создается зона низкого давления. На фазе впуска, когда клапан открыт, опускающийся поршень затягивает воздух, как хороший насос. Таким образом, от центрального канала воздух поступает в нужный раннер, а из него – в камеру сгорания. На видео-3д анимации, ниже, наглядно показан принцип работы впускного коллектора с вихревыми клапанами.

Если на автомобиле установлен карбюратор или центральная форсунка, при втягивании воздуха в раннер, поток топлива (или топливно-воздушной смеси) поступает в нужный цилиндр. Благодаря тому, что поток внутри коллектора турбулентный, топливо лучше перемешивается с воздухом и, следовательно, лучше сгорает. Турбулентный воздушный поток проектируется в коллекторе специально: он быстрее движется и лучше наполняет цилиндры.

В автомобилях с распределенным впрыском форсунки установлены в раннерах коллектора перед впускными клапанами. В этом случае по коллектору движется только воздух, который смешивается с распыленным топливом перед самым входом в цилиндр двигателя. Здесь скорость и структура воздушного потока также важны, поскольку для качественного приготовления топливно-воздушной смеси остается меньше времени и места.

Резонансные колебания. Чтобы усилить поток поступающего воздуха, внутренняя геометрия впускного коллектора рассчитывается так, чтобы образовался так называемый резонанс Гельмгольца. Примерная схема, как это работает:

- На фазе всасывания поршень мотора опускается вниз, создавая зону разрежения, и через открывшийся клапан в камеру сгорания на большой скорости заходит воздух;

- Однако объем раннера намного больше, чем объем цилиндра, поэтому весь воздух, который “взял разгон” в коллекторе, в камеру сгорания не попадает;

- Перед закрывшимся впускным клапаном создается зона повышенного давления, когда воздух по инерции продолжает движение вперед;

- Клапан всё еще закрыт, так что давление в раннере выравнивается, то есть происходит “откат”, а после него перед впускным клапаном опять образуется зона повышенного давления. Эти резонансные колебания воздуха зависят от формы и размера коллектора и рассчитываются под каждый двигатель отдельно.

Новые наработки

Конструкторы постоянно совершенствуют устройство составных частей двигателя, касается это и системы впуска.

Они улучшают используемые датчики, чтобы повысить их точность и долговечность. В основном, это сводится к использованию новых принципов работы.

Более интересными являются наработки, касающиеся конструкции элементов исполнительного механизма, в частности – коллектора.

К примеру, инжекторные моторы с прямым впрыском оснащаются коллекторами с дополнительными заслонками – впускными (они же – вихревые). При этом вносятся конструктивные изменения и в головке блока. Такая впускная система подразумевает наличие двух каналов подачи воздуха к впускным клапанам. И разделение этих каналов делается в головке блока. Используемые впускные заслонки применяются для перекрытия этих каналов.

Система впуска такой конструкции позволяет получить три типа смесеобразования для обеспечения максимально эффективной работы силового агрегата:

- Послойное

- Обедненное гомогенное

- Стехиометрическое гомогенное

А суть этой доработки сводится к тому, что на определенных режимах впускные заслонки перекрывают тот или иной канал, чтобы получить требуемое смесеобразование.

Еще один вариант конструктивного исполнения коллектора впускной системы – переменной длины. Суть работы этого коллектора сводится к тому, что при холостом ходу воздух движется по длинному пути, но при начале работы мотора под нагрузкой открывается специальный клапан, который сокращает путь движения воздуха, что обеспечивает более быстрое наполнение цилиндров воздухом.

Коллектор двигателя HEMI

В дальнейшем, возможно появление еще каких-то более интересных решений для получения максимальной эффективности работы этой составляющей силового агрегата.

Виды впускных коллекторов

Существуют такие виды впускных коллекторов:

- стальные;

- алюминиевые;

- пластиковые;

- с изменяемой геометрией;

- с клапанами контроля выхлопных газов (EGR);

- с турбонаддувом;

- с точечным впрыском топлива и др.

На современных двигателях довольно широко распространены коллекторы с точечным впрыском топлива. В такой модификации топливо подается при помощи электромагнитных форсунок, установленных в каждой из его труб-каналов.

Принципиальная схема впускного коллектора с точечным впрыском топлива

Впускной коллектор, как и двигатель в целом, продуктивно работает в определенном диапазоне оборотов. Устройство и тип установленного коллектора зависит от компоновки блока цилиндров, от целевой направленности двигателя и от конструктивных решений в целом.

Все выше перечисленные коллекторы, делятся на две группы:

- одноплоскостные;

- двухплоскостные.

Одноплоскостной коллектор подает топливовоздушную смесь через один общий канал, многоплоскостной же изначально делит поток смеси на два потока.

Одноплоскостной коллектор

Как правило, двигатели с двухплоскостным коллектором выдают больше мощности на низких и средних оборотах в пределах 2000-4000 об/мин. На высоких же — из-за образующихся завихрений мощность будет несколько ниже.

Это интересно: Технические характеристики 4JG2 3 л/120 л. с.

Двухплоскостной коллектор

Коллектор с общей камерой без перегородок раскрывает свой потенциал на оборотах от 5000 и выше.

Система подачи воздуха в дизельный двигатель

Как известно, современный дизельный двигатель на разных автомобилях и спецтехнике обычно оснащается турбокомпрессором. Также данное решение активно используется и на турбобензиновых ДВС.

Другими словами, для получения необходимой отдачи от моторов силовую установку дополнительно турбируют. Дизельный агрегат с турбонаддувом получил название турбодизель. Давайте остановимся на схеме подачи воздуха в такие моторы более подробно.

Как и в случае с бензиновыми ДВС, система питания дизельных моторов воздухом предполагает его забор из атмосферы, очистку поступающего воздуха и дальнейшую подачу в цилиндры. При этом воздух дополнительно проходит через турбину, охлаждается и уже затем поддается в камеру сгорания, причем нагнетается под давлением.

На примере турбодизеля стоит выделить следующие элементы системы питания воздухом:

- воздухозаборник;

- воздухоочиститель (воздушный фильтр);

- турбокомпрессор;

- специальный воздушный радиатор (интеркулер);

- впускной коллектор;

С функцией воздухозаборника и воздушного фильтра мы уже ознакомились при рассмотрении атмосферного бензинового мотора. Что касается турбодвигателей на спецтехнике, которая работает в условиях сильной запыленности и общего загрязнения воздуха, используется многоступенчатая система очистки (двух или даже трехступенчатые схемы). В конструкцию может быть включен инерционный предварительный очиститель воздуха и другие подобные решения.

Итак, после прохода через фильтры, воздух втягивается в турбокомпрессор. После турбины воздух идет по трубопроводам уже под давлением, проходя через так называемый воздушный радиатор. Дело в том, что после сжатия в турбине воздух нагревается. При этом если его охладить перед подачей в цилиндры, тогда общая масса воздуха увеличивается.

В результате такого снижения температуры в камеру сгорания удается подать больше воздуха, что позволяет более полноценно и эффективно сжечь топливо, добиться прироста мощности, улучшенной экономичности и снизить токсичность выхлопа.

Далее сжатый и охлажденный воздух попадает во впускной коллектор, а затем и в цилиндры дизельного двигателя. Что касается турбокомпрессора, данное устройство использует энергию отработавших газов. Если просто, газы под давлением вращают турбинное колесо, за счет такого вращения начинает крутиться и компрессорное колесо, которое закреплено на одном валу вместе с турбинным колесом. Затем выхлоп после турбины попадает в выпускную систему ТС и выводится в атмосферу.

Отметим, что существует много разновидностей турбин, которые отличаются по размерам, по своей производительности и могут иметь ряд индивидуальных отличий в общей схеме устройства. Еще добавим, что дизельный двигатель долгое время вообще не имел дроссельной заслонки по сравнению с бензиновыми аналогами. В двух словах, мощность в дизельном агрегате регулируется не количеством подаваемого в цилиндры воздуха, а количеством впрыскиваемого горючего.

Кстати, на современных дизельных ДВС дроссельная заслонка все же появилась, но она выполняет другие задачи. Если точнее, снижается токсичность выхлопа в соответствии с жесткими экологическими нормами.

Работает дроссельный узел тогда, когда нагрузки на двигатель минимальны, то есть мотор не нуждается в мощном потоке свежего воздуха. В этот момент заслонка частично перекрывает подачу воздуха, параллельно с этим срабатывает клапан системы рециркуляции отработавших газов EGR.

В результате оставшийся воздух перемешивается с выхлопными газами, после чего такая смесь снова поступает в цилиндры. Подача выхлопа вместе с воздухом снижает температуру в камере сгорания, в результате в отработавших газах отмечается уменьшение окиси азота.

Ремонт

Снимаем впускной коллектор

Процесс починки неисправности впускного коллектора начинается с его демонтажа. В принципе, в этом нет ничего сложного. При оптимальном месторасположении детали с демонтажем можно справиться за 10—15 минут. Сам процесс состоит из таких этапов:

- Найдите топливный насос.

- Снимите предохранитель и включите мотор. Это нужно для того, чтобы в системе упало давление. Вскоре двигатель заглохнет.

- Отключите аккумулятор и снимите декоративный кожух, защищающий мотор.

- Уберите патрубки и снимите воздушный фильтр.

- Отвинтите дроссельный узел. При этом нельзя зацепить крепежи на заслонке.

После того, как вы выполните данный перечень пунктов, можете считать, что половина пути пройдена, и вскоре неисправность впускного коллектора будет исправлена.

Осуществляем ремонт

Когда вы осуществили демонтаж впускного коллектора, пришло время заняться его ремонтом

Здесь нужно дать одно важное пояснение. Далеко не все неисправности можно починить

В некоторый случаях единственный вариант — это полная замена детали.

Итак, начнём с самого простого. Если вы заметили такую неисправность, как отслоение трубки с формой отверстия в виде квадрата, то необходимо во впускном коллекторе просверлить два отверстия.

Важно! Диаметра каждого просверленного вами отверстия во впускном коллекторе не может превышать четырёх миллиметров.

Через отверстия вы сможете добраться до трубки. После того как вы просверлите отверстия нужно будет зафиксировать конструкцию саморезами. При этом вы должные понимать, что клапан и заслонка впускного коллектора меняются вместе. Как результат при поломке хотя бы одной детали нужно менять весь впускной коллектор.

Внимание! Такая неисправность, как вышедший из строя датчик давления впускного коллектора легко меняется на новый. Покупать новую деталь при такой неисправности необязательно.

Как найти неисправность без демонтажа

Иногда бывает очень тяжело определить, где именно поломка. Ведь обычно признаки могут указывать на несколько деталей. Разбирать половину автомобиля, чтобы демонтировать, проверить, а потом обратно поставить деталь на место не особенно хочется. К счастью, есть метод, который позволяет протестировать узел без его демонтажа.

Во впускном коллекторе должен быть уровень давления -80 кРа. Если машина долго была в эксплуатации, допускается показатель в районе -70 кРа. Для измерения давления возьмите вакуумметр.

Когда при измерении вы замечаете определённые скачки, значит проблема в впускном коллекторе есть. К сожалению, она может быть не только в нём одном. Скачки давления могут свидетельствовать о таких проблемах, как:

- Износ поршневых колец впускного коллектора. При такой поломке воздух в недостаточно количестве поступает внутрь цилиндров.

- Поломка выпускных клапанов коллектора. Определённое количество выхлопных газов попадает обратно в цилиндр. Из-за этого увеличивается давление, при этом разряжение уменьшается. Показания вакуумметра находятся на уровне 38—65 кРа. Здесь всё дело в неисправном цилиндре.

- Впускной клапан коллектора неплотно прилегает во время работы. Подобное приводит выталкиванию воздушно-топливной смеси обратно. Результат уменьшение разряжения, и показания вакуумметра в районе 50-60 кРа. Как только вы вынете свечу, колебания сразу же прекратятся. Чтобы точно узнать причину поломки понадобится измерить компрессию.

- Если стрелка вакуумметра находится в интервале от 50 до 55 кРа — причина недостаточный зазор свечей.

- Показатель от 30 до 50 кРа — поломка клапана VVT.

- Стрелка на 35—75 кРа — изношена пружина.

- От 48 до 60 кРа — впускной клапан коллектора заедает.

- От 48 до 65 кРа — пришли в негодность направляющие клапаны коллектора.

- От 20 до 65 кРа — пробита прокладка в головке блока цилиндров.

- От 10 до 20 кРа — происходит подсос воздуха во впускной коллектор.

- От 50 до 55 кРа при чём при первом запуске происходит скачок до 5 кРа. Поднятие до 55 происходит скачкообразно. Причиной подобного явления является засорение выпускного тракта.

Для того чтобы узнать, как хорошо проходят выхлопные газы, выкрутите кислородный датчик. Выкрутить нужно тот, что перед катализатором. В отверстие вкрутите переходник. К нему подсоедините манометр. Показания для холостого хода 10 кРа. При повышении количества оборотов до двух с половиной тысяч, данный показатель должен подняться до 20.

Как видите, проверить впускной коллектор и узнать, есть ли у него неисправность, можно и без демонтажа. Но для серьёзного исследования он просто необходим. Так как манипуляции с манометром не всегда точны.