Как правильно притереть клапана двигателя? 4 возможных способа

Содержание:

- Как проверить притирку клапанов

- Что такое притирка и для чего она нужна

- Какую притирочную пасту использовать

- Необходимость в замене

- Как выбрать притирочную пасту

- Как проверить герметичность клапанов

- Притирка клапанов

- 3 Делаем пасту сами – если не хочется платить за готовую смесь

- 2 Виды притирочных составов – ГОИ и ВМП-Авто

- Методы формирования геометрии сопряжения

- Как притирать клапана Притирочная паста

- Подведем итоги

Как проверить притирку клапанов

По окончании выполнения притирки клапанов обязательно нужно выполнить проверку качества притирки. Это можно сделать одним из двух методов.

Метод первый

Описанный ниже способ наиболее является наиболее распространенным, однако он не всегда покажет правильный результат со 100% гарантией. Также его невозможно использовать для проверки качества притирки клапанов у двигателей, оснащенных клапаном EGR.

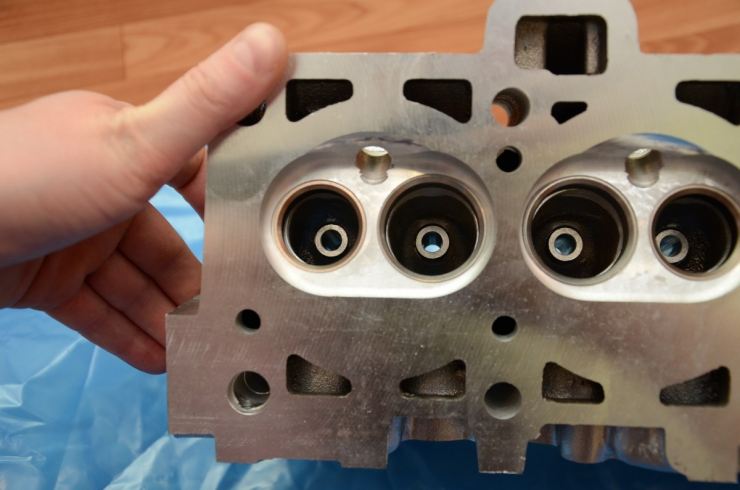

Так, для выполнения проверки необходимо положить головку блока цилиндров на бок, таким образом, чтобы отверстия колодцев, к которым присоединяются коллекторы, «смотрели» вверх. Соответственно, клапана будут располагаться в горизонтальной плоскости, а их крышки будут расположены вертикально. Перед выполнением проверки выполненной притирки клапанов необходимо с помощью компрессора осушить выходы клапана, чтобы обеспечить наглядность возможного вытекания топлива из-под них (то есть, чтобы вертикальная стенка была сухая).

Далее необходимо в вертикально расположенные колодцы заливать бензин (а еще лучше керосин, поскольку он обладает лучшей текучестью). Если клапана обеспечивают герметичность, то из-под них залитый керосин не будет просачиваться. В случае, если же топливо даже в малых количествах просачивается из-под клапанов — необходимо выполнить дополнительную притирку или другие ремонтные работы (зависит от конкретной ситуации и диагностики). Преимущество этого метода заключается в простоте его выполнения.

Однако такой метод имеет и свои недостатки. Так, с его помощью невозможно проверить качество притирки клапанов при работе двигателя под нагрузкой (просачивание газов под нагрузкой). Также его нельзя использовать для двигателей, оснащенных клапаном ЕГР, поскольку их конструкция подразумевает наличие в одном или нескольких цилиндрах соответствующих клапанов, через которые топливо и выльется наружу. Поэтому проверить герметичность данным способом не получится.

Метод второй

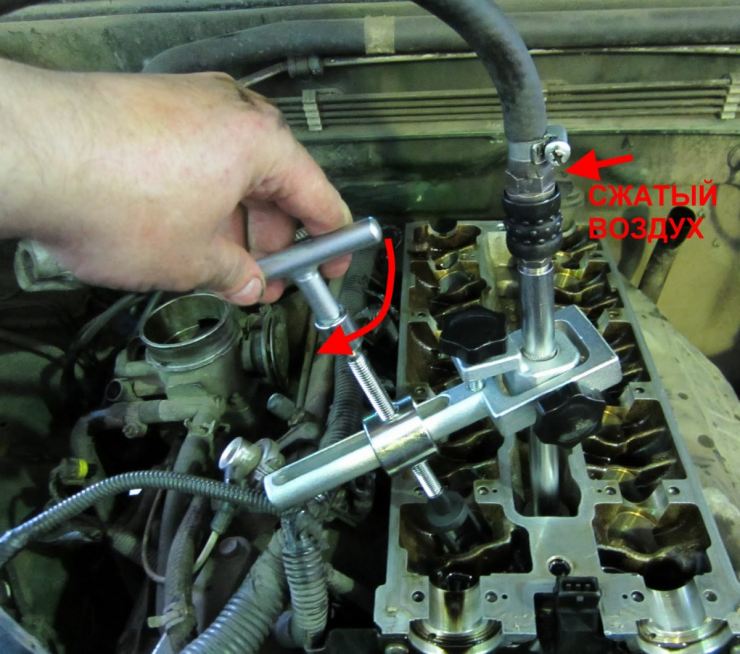

Второй метод проверки качества притирки клапанов является универсальным и наиболее достоверным, поскольку позволяет проверить прохождения газов через клапана под нагрузкой. Для выполнения соответствующей проверки необходимо расположить головку блока цилиндров «вверх ногами», то есть, таким образом, чтобы выходы (отверстия) клапанов были сверху, а отверстия колодцев коллекторов — сбоку

Далее нужно налить небольшое количество топлива (в данном случае неважно, какое именно, и даже неважно его состояние) в полость выхода клапанов (своеобразная тарелка)

Взять воздушный компрессор и с его помощью подать в боковой колодец струю сжатого воздуха. Причем необходимо подавать сжатый воздух как в отверстие впускного коллектора, так и в отверстие выпускного коллектора. Если притирка клапанов была выполнена качественно, то из-под них не будут выходить пузырьки воздуха даже под нагрузкой, которую обеспечивает компрессор. Если же имеют место воздушные пузырьки — значите, герметичности нет. Соответственно, притирка была выполнена некачественно, и необходимо выполнить доработку. Описанный в данном разделе метод является чрезвычайно эффективным и универсальным, его можно использовать для любых двигателей.

Заключение

Притирка клапанов — несложная процедура, с которой может справиться большинство автовладельцев, особенно имеющих навыки ремонтных работ. Главное при этом иметь соответствующие инструменты и материалы. Пасту для притирки можно сделать самостоятельно, или же купить уже готовую. Однако второй вариант предпочтительнее. Для проверки качества выполненной притирки желательно использовать воздушный компрессор, обеспечивающий проверку просачивания газов под нагрузкой, это более качественный подход.

Это интересно: Редуктор заднего моста – как оказать своевременную помощь? (видео)

Что такое притирка и для чего она нужна

Притирка клапанов — это процесс, обеспечивающий идеальное прилегание впускного и выпускного клапана в цилиндрах двигателя на их посадочных местах (седлах). Обычно притирка выполняется при замене клапанов на новые, или же после выполнения капитального ремонта двигателя. В идеале притертые клапана обеспечивают максимальную герметичность в цилиндре (камере сгорания). Это, в свою очередь, обеспечивает высокий уровень компрессии, коэффициент полезного действия мотора, его нормальную работу и технические характеристики.

Другими словами, если не притереть новые клапана, то часть энергии сгоревших газов, будет безвозвратно потеряна вместо того, чтобы обеспечить должную мощность двигателю. При этом наверняка увеличится расход топлива, а мощность мотора однозначно уменьшится. Некоторые современные автомобили оборудованы системой автоматического контроля за формой клапанов. Она попросту стачивает клапан, поэтому необходимость в ручной притирке отпадает.

Какую притирочную пасту использовать

Наши деды изготавливали средство для притирки самостоятельно. Они собирали пыль под наждаками с алмазным кругом, после чего смешивали ее с маслом. Сегодня, благодаря прогрессу и развитию торговли, у автомобилистов имеется приличный выбор в специализированных магазинах. Поэтому у новичков возникает закономерный вопрос о том, чем притереть клапана, какой пастой. О цене речь не идет. Здесь каждый выбирает на свое усмотрение и в соответствии с возможностями. Гораздо важнее определиться с зернистостью и составом.

Крупнозернистые пасты неопытному автолюбителю использовать не стоит. Ошибка в работе может привести к появлению существенных дефектов не фасках клапана и седла, что повлечет за собой дополнительные расходы. По этой причине лучше использовать среднезернистые пасты для основной работы и мелкозернистые для шлифовки.

Очень часто в комплекте идут уже два тюбика, что облегчает задачу для покупателя. В магазинах часто встречается паста «ФАБО» в стилизованной (в форме клапана) упаковке. Кстати, название – это аббревиатура и расшифровывается как Финишная Антифрикционная Безабразивная Обработка. Эту пасту нужно использовать в качестве финишной, после того, как клапан будет притерт при помощи паст «Классическая» или «Алмазная», продающихся в такой же упаковке.

Кроме вышеупомянутой пасты в продаже есть средство ABRO Grinding Paste GP-201. В данном случае в одной упаковке будет сразу два варианта: крупнозернистая и мелкозернистая. Стоит намного дешевле ФАБО. Кроме того, эта паста подходит и для удаления ржавчины с любой металлической поверхности, а также для правки режущих инструментов. Одним словом, такая паста многофункциональная. Среднезернистую и мелкозернистую пасту в одной упаковке можно получить, купив Done Deal. Основа здесь – порошок карбида кремния. Также универсальное средство, пригодится в хозяйстве

А если есть вероятность и необходимость работать с хромированными поверхностями, то стоит обратить внимание на пасту PERMATEX. В любом случае, перед покупкой рекомендуется внимательно изучить инструкцию и уже потом делать выбор. Теперь давайте ответим на вопрос, что делать, когда пасты нет

Иногда бывают такие ситуации, когда нужно притереть клапана если нет пасты. Что ж, в этом случае придется вспомнить дедовские способы, о чем уже говорилось выше или немного разнообразить их. Итак, если нет пыли с алмазного круга, то понадобится самая мелкая наждачная бумага. С нее нужно снять абразив и смешать его с моторным маслом или солидолом. В качестве финишной пасты используется паста ГОИ, смешанная с теми же смазочными материалами. Разумеется, качество обработки такими средствами будет намного ниже. Особенно, когда нет соответствующего опыта

Теперь давайте ответим на вопрос, что делать, когда пасты нет. Иногда бывают такие ситуации, когда нужно притереть клапана если нет пасты. Что ж, в этом случае придется вспомнить дедовские способы, о чем уже говорилось выше или немного разнообразить их. Итак, если нет пыли с алмазного круга, то понадобится самая мелкая наждачная бумага. С нее нужно снять абразив и смешать его с моторным маслом или солидолом. В качестве финишной пасты используется паста ГОИ, смешанная с теми же смазочными материалами. Разумеется, качество обработки такими средствами будет намного ниже. Особенно, когда нет соответствующего опыта.

Необходимость в замене

На всех автомобилях принцип ремонта одинаковый, так же как и замена клапанов на ВАЗ Приора можно производить своими руками.

Основным признаком неисправной работы клапанов является понижение компрессии. Это в основном происходит по трем причинам.

Первая —прогар. Это происходит так: тарелки клапанов разрушаются или в них возникают трещины, впоследствии при любом положении распределительного вала камера сгорания разгерметизируется.

Этим подвержены, в основном, выпускные клапана, потому как на них идет большая термическая нагрузка.

Такая проблема может возникнуть из-за:

- неправильно отрегулированный тепловой зазор, это касается двигателей не имеющих гидравлического компенсатора;

- очень бедная смесь, это повышает температуру в камере сгорания;

- не должным образом отрегулированы фазы ГРМ, из-за чего возгорание создается в период, когда клапан не плотно прилегает к седлу. Также это может способствовать возникновению нагара в местах контактирования деталей;

- допущенный на производстве брак;

- детонация мотора по каким-либо причинам.

Вторая —загиб клапанов в результате столкновения с поршнями. Такое возможно только при обрыве либо перескока ремня газораспределительного механизма, перескакивание происходит из-за растянувшегося ремня или цепи.

Третья —износ стержня. В рабочем режиме двигателя клапана совершают движения по направляющим втулкам, при длительной эксплуатации происходит истирание штока.

При этом возникает превышенный зазор между внутренних стенок втулок и стержнями клапанов, что негативно влияет на работу клапанного механизма.

В этом случае придется произвести замену не только клапанов, но и направляющих втулок, что можно также сделать своими руками.

Как выбрать притирочную пасту

Перед тем как перейти непосредственно к обсуждению конкретных торговых марок, под которыми выпускаются те или иные притирочные пасты, имеет смысл ознакомиться с теми параметрами, на которые нужно обращать внимание при их выборе. Так, к ним относится:

- Зернистость. Это является одним из ключевых показателей любой притирочной пасты. Крупнозернистый состав предназначается для черновой обработки рабочих поверхностей клапанов и их седел. То есть, является так называемым «стартовым». С его помощью можно убрать наиболее крупные заусеницы, сколы, царапины. По мере уменьшения зернистости меняется и предназначение состава. Так, финишная притирочная паста является мелкозернистой, и предназначается для обработки наиболее мелких повреждений на клапанах и седлах.

- Размер упаковки. Для одной процедуры по притирки клапанов необходимо совсем немного пасты. Даже в случае, если автомобиль является 16-ти клапанным, то расход пасты будет незначительным. Поэтому рядовому автовладельцу, который решил притереть клапана в двигателе самостоятельно, не имеет смысла покупать большую упаковку этого состава. И наоборот, автомастера, занимающиеся ремонтом двигателей, в том числе притиркой клапанов, на постоянной основе, могут тратить значительное количество пасты. Для них и упаковку необходимо выбирать побольше. Конкретные значения упаковок зависят от производителя и его торговой политики.

- Соотношение цены и качества. Эти показатели позволяют выбрать лучшую притирочную пасту для клапанов для конкретного автолюбителя. Понятие качества включает в себя долговечность службы застывшей пасты, удобство использования, удобство нанесения и так далее. Наиболее качественные притирочные пасты обеспечивают долгий срок службы, то есть, герметичность камеры сгорания при работе клапанов. Однако цена таких составов обычно выше традиционных. Поэтому выбор той или иной пасты — это всегда компромисс нескольких решений.

Отдельно стоит упомянуть про дизельные двигатели. Для обработки клапанов дизельных моторов, как правило, используется алмазная притирочная паста (в состав которой входит алмазная крошка). Это обусловлено тем фактом, что при производстве дизелей используются специальные металлические сплавы, отличающиеся повышенной износостойкостью. Поэтому при обработке клапанов этих двигателей традиционными пастами необходимо будет затратить много усилий и времени для достижения приемлемого результата. И как раз алмазные притирочные пасты позволяют легко обрабатывать даже упомянутые износостойкие детали дизельных двигателей

Поэтому «дизелистам» рекомендуется обращать внимание именно на алмазные пасты

Как проверить герметичность клапанов

Если было выявлено большое количество нагара на клапанах, то среди прочего имеет смысл проверить их герметичность. В том числе это имеет смысл делать после выполнения капитального ремонта двигателя, а также после притирания клапанов. Для этого необходимо демонтировать всю головку блока цилиндров с тем, чтобы обеспечить нормальный доступ к клапанам. Кроме этого, необходимо демонтировать распределительный вал и оси коромысел также должны быть сняты. Это обеспечит положение, когда все клапана будут в закрытом состоянии. Также необходимо демонтировать впускные и выпускные коллектора, чтобы обеспечить доступ к их колодцам. Существует два способа проверки — один не совсем корректный, а второй — более полный и правильный.

Проверка клапанов на герметичность метод первый

Следует положить головку на бок таким образом, чтобы отверстия колодцев, куда подсоединяются упомянутые коллектора, были направлены вверх. Соответственно, клапана будут находиться в горизонтальной плоскости. Далее нужно поочередно в эти отверстия необходимо заливать бензин (а лучше всего керосин, он лучше протекает), и смотреть за тем, чтобы из-под клапанов он не просачивался. Это является залогом герметичности клапана. Если же бензин сочиться — значит, клапан необходимо ремонтировать (притирать). При этом необходимо с помощью компрессора (пистолета) осушить выходы клапанов с тем, чтобы обеспечить наглядность появления бензина на выходе клапана. Однако этот метод не способен выявить просачивание газов под нагрузкой. Кроме этого, такой метод проверки сложен для двигателей, оснащенных системой EGR. Обычно на одном или нескольких цилиндрах имеется специальный клапан, через который бензин попросту выльется из колодца.

Диагностика плотного прилегания клапана метод второй

Головку блока цилиндров необходимо расположить «вверх ногами», то есть, таким образом, чтобы выходы клапанов были сверху, а отверстия колодцев коллекторов были сбоку. Далее нужно налить небольшое количество бензина в полость выхода клапанов. Далее с помощью компрессора подать в боковой колодец струю сжатого воздуха. Причем подавать в отверстия как впускного, так и выпускного коллектора. Если клапана герметичны, то под такой нагрузкой воздух из-под них не будет просачиваться. И соответственно, если герметичность нарушена, то из-под клапана в бензин будет просачиваться некоторое количество воздуха, что будет визуально видно по пузырькам, которые направлены в бензине вверх. Данный метод является очень эффективным и позволяет легко диагностировать соответствующую поломку.

Притирка клапанов

Для того чтобы притереть клапана к головке в домашних условиях, потребуется дрель (желательно с реверсом) и специальная паста. Для проведения этой процедуры клапана придется рассухарить и снять. Кстати, заодно можно произвести замену маслосъемных колпачков, если в этом есть необходимость.

Перед работой рекомендуется обезжирить клапан и седло при помощи растворителя. На рабочую фаску клапана равномерно наносится небольшое количество притирочной пасты

Очень важно следить за тем, чтобы она не попала на шток клапана, ведь паста – сильнейший абразив (как правило, алмазный). Если останутся повреждения на штоке, то маслосъемные колпачки будут намного быстрее выходить из строя и существенно увеличится расход масла

Для препятствия этому на шток можно надеть кусочек войлока.

Клапан устанавливается на свое место, а шток закрепляется в патроне дрели. Чаще всего для удобства это делают при помощи куска шланга (один конец – на шток, другой – в патрон). Некоторые мастера зажимают шток непосредственно в патрон. Притирка проводится вращением на небольших оборотах. При этом тарелка может прижиматься чем-нибудь к седлу. Например, толстой резинкой. Но в большинстве случаев обходятся без дополнительных приспособлений.

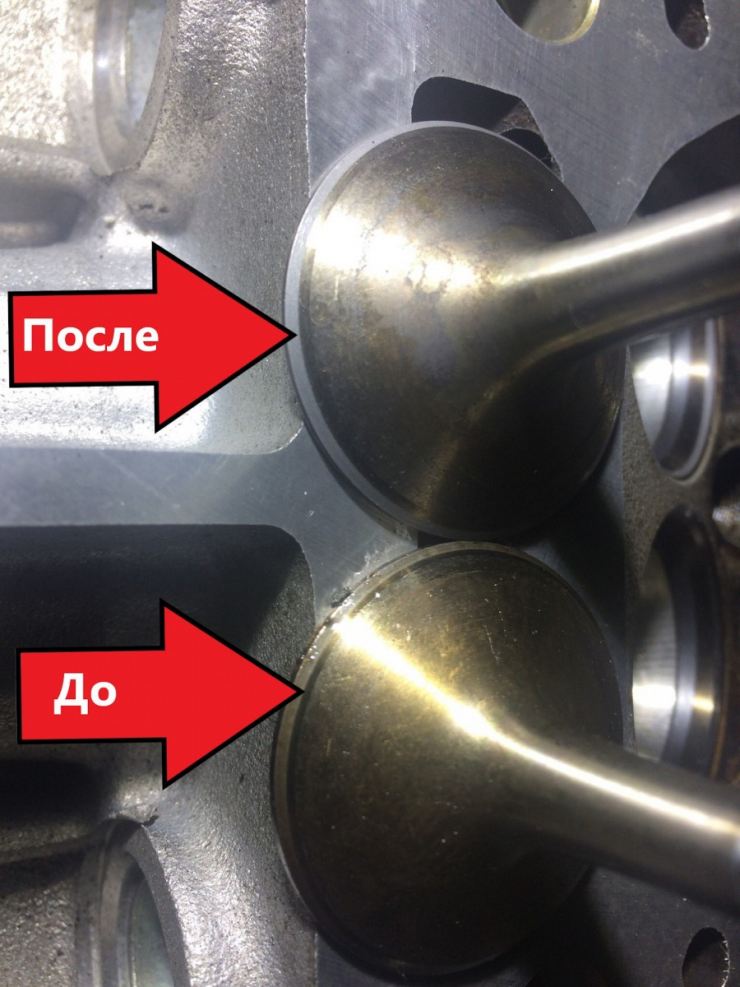

- Прижимание происходит при оттяжке дрели на себя. Вращение нужно делать как по часовой стрелке, так и в обратном направлении. Обычно на все про все уходит не более двух минут. Чтобы понять, что процесс окончен, нужно знать как выглядит притертый клапан. На его фаске образуется характерная матовая полоска шириной в пару миллиметров. Точно такая же полоска, кстати, будет и на фаске седла. Иногда после описанной процедуры проводят еще финишную обработку. Она ничем не отличается от процесса притирки, кроме того, что вместо притирочной пасты используется паста ГОИ, разведенная с моторным маслом. Перед нанесением тряпочкой необходимо тщательно удалить предыдущее притирочное средство.

- Проверять качество притирки нужно не только по упомянутой выше полоске, но и при помощи все той же заливки керосина или бензина в камеру сгорания или в коллекторы. Перед сборкой головки блока цилиндров все детали необходимо тщательно промыть бензином. Ведь если в процессе работы абразив из пасты попал на другие поверхности, то последствия могут оказаться весьма печальными – алмазный порошок станет причиной возникновения дефектов.

Также следует знать, в каких случаях притирка клапанов может не получиться. В том случае, когда на рабочих фасках имеются существенные изъяны (раковины) или когда седла были криво расточены (прирезаны), притереть клапана не получится. Первый верный признак этого – матовая полоска на фаске неравномерная или вовсе прерывистая. Тут выход простой, хотя и не совсем приятный – покупка новых деталей. Хотя, можно попробовать и проточить их на станке.

3 Делаем пасту сами – если не хочется платить за готовую смесь

Простой и при этом вполне эффективный притирочный состав несложно сделать самостоятельно. Рассматриваемые нами пасты состоят из порошка, который делается из:

- Синтетических алмазов, карбида бора. Такие пасты используются для снятия лишних слоев с твердых сплавов.

- Карбида кремния. Составы для обработки хрупких металлов и чугуна.

- Электрокорунда (хромистого, белого либо обычного). Этот порошок чаще всего и входит в пасты для притирки элементов автодвигателей.

Посмотрим, как самому изготовить смесь для обработки клапанов. Вам нужно найти немного абразивной крошки, содержащей уже упомянутый корунд или иной порошок. Такой материал несложно добыть в любом наждачном приспособлении или станке. Просто соберите немного крошки с камня наждака.

Если станок использовался ранее, абразивные частички в нем будут смешаны с металлом. Вам следует отделить ненужные примеси от абразива. Делается это при помощи обыкновенного магнита. Разложите на ровной поверхности собранную смесь. Поднесите к ней магнит и соберите абразив, оставив ненужные добавки. После этого влейте в собранную крошку немного масла (можно использовать любое) и тщательно перемешайте состав до кашицеподобного состояния. Самодельная притирка для клапанов готова! Пользуйтесь.

2 Виды притирочных составов – ГОИ и ВМП-Авто

Смеси, используемые для обработки деталей в судо- и машиностроении, изготавливаются в виде абразивных паст (реже – порошков). Они могут быть крупно-, средне- и мелкозернистыми. Для работы с двигателями обычно применяются составы с мелким зерном. Но в некоторых ситуациях (старые детали, большие зазоры между клапанами) используют и крупнозернистые пасты или порошки, предназначенные для грубой обработки поверхностей из алюминиевых сплавов, меди, чугуна, углеродистой стали.

Притирочная паста

Притирочная паста

Самая известная притирочная паста среди отечественных автомобилистов – ГОИ. Выпускается она в кусках абразивного материала либо в цилиндрических тюбиках высотой 5 см, сечением 3,6 см. ГОИ не только снимает лишние слои с металлических поверхностей и придает последним минимальную шероховатость, она также увеличивает показатель устойчивости обработанных клапанов к износу. За счет этого детали эксплуатируются намного дольше.

ГОИ – паста, относящаяся к категории мягких абразивов. Она бывает грубой, средней, тонкой. Первая из указанных характеризуется светло-зеленым цветом. Грубые составы рекомендованы для удаления слоев толщиной 20–40 мкм. Они незаменимы, когда необходимо убрать следы обработки металла шлифованием, шабрением, опиливанием. Средняя паста, имеющая темный цвет, обеспечивает более чистую поверхность. С ее помощью снимают слои толщиной 8–20 мкм. А тонкая ГОИ используется для финальной притирки (до 7 мкм). Она придает зеркальный блеск обрабатываемым поверхностям. Цвет тонкой пасты – черный с легким зеленоватым оттенком.

Широкое распространение получили и притирочные составы ВМП-Авто. Под этим брендом выпускается несколько видов паст – профессиональная, алмазная, классическая. Друг от друга они отличаются размером зерна. Профессиональная паста ВМП обеспечивает притертым поверхностям шероховатость не более 0,6, алмазная – до 0,5, классическая – до 0,7 мкм.

Самые популярные алмазные пасты с синтетическим и натуральным алмазным порошком разработаны отечественным Институтом сверхтвердых сплавов. Такие составы принято делить на крупные, средние, мелкие, тонкие. Алмазная паста выпускается в жидкой, мазеобразной и твердой консистенции. Автомобилисты обычно используют жидкие и пастоподобные составы. Они гарантируют высокую точность и качество обработки клапанов.

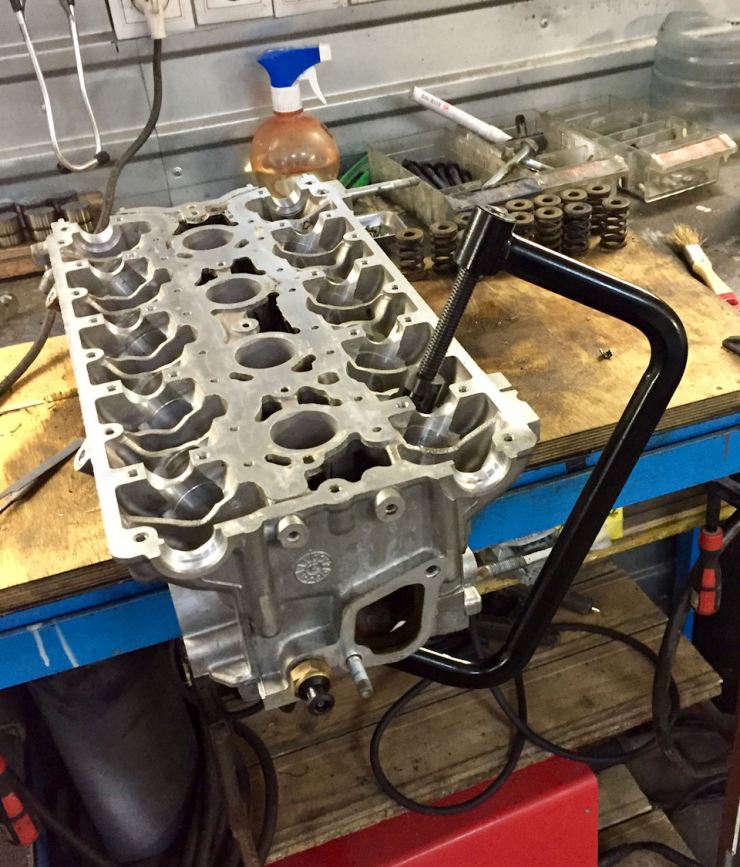

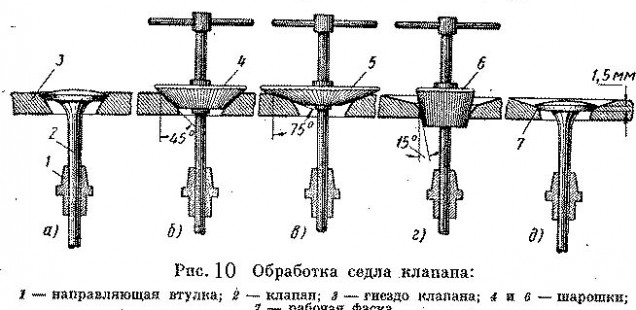

Методы формирования геометрии сопряжения

Придать правильную форму клапану и седлу можно как вручную, так и на специальном станке, но при этом точность размеров будет отличаться на порядок. Наибольшую точность даёт станок для обработке сёдел и клапанов, наименьшую- ручная притирка клапана об седло при помощи абразивной притирочной пасты.

Клапана притирают при замене клапанов, а также притирают старые клапана при текущем ремонте, когда износ в пределах допустимого.

Станки. Станок для притирки клапанов на самом деле ничего не трёт, он предназначен для нарезания фаски седла и клапана позволяет сделать максимально точное сопряжение за счёт жёсткой центровки. Таким образом, получается высокоточный нарезанный профиль, который даёт максимальное качество. После данной обработки не требуется больше никаких действий, просто помыть и собрать головку.

Ручные фрезы. За неимением возможности обработать детали на высокоточном оборудовании можно воспользоваться ручными фрезами. Они бывают разного диаметра для разных моделей двигателей. На сёдлах нарезают три фаски- под 30 и 60 градусов, а сверху них- под 45 градусов. Новые клапана в таких случаях не обрабатывают, а если используются старые, то их нужно направить или притереть.

Притирка клапанов абразивной пастой- приспособления для притирки клапанов своими руками.

Притирка поможет только в том случае, если плоскость ответных деталей- клапана и седла- совпадает и не надо ничего править, а требуется лишь убрать некоторые неровности, иначе поможет только правка фрезой. В этом случае на кромку клапана, в местах сопряжения по всему периметру наносится притирочная паста. Клапан вставляется в своё посадочное место. Далее клапан надо одновременно слегка прижимать к седлу и в то же время вращать вокруг оси, тем самым давая стираться неровностям на поверхности.

Видео: притирка клапанов Daewoo Lanos

https://youtube.com/watch?v=83gB6JyU-nA

Как притирать клапана Притирочная паста

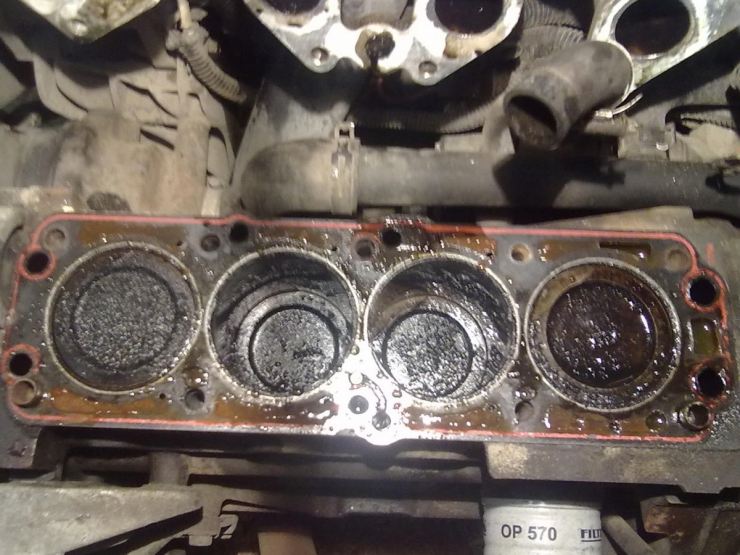

Проверка и корректировка тепловых зазоров в приводе клапанов Renault Logan В процессе работы двигателя как дизельного, так и бензинового, на клапанах впускного и выпускного вала образуется нагар, вследствие неправильной работы топливной системы. Врезультате происходит частичная разгерметизация камеры сгорания.

Если выпускной клапан плотно не закрывается, то топливная смесь не только теряет воздух, который поступил в цилиндр, но еще и всасывает обратно выхлопные газы. Это вызывает скорое прогорание клапанов, износ направляющей втулки клапана, разбитие седла клапана, износ рабочей фаски клапана.

Поэтому при ремонтных работах, связанных со снятием головки блока цилиндров (далее по тексту ГБЦ) и заменой клапанов, осуществляется процесс притирки очищенных или новых клапанов в седла при помощи притирочной пасты.

Сегодня мы разберем, как правильно делать притирку клапанов.

Что понадобится:

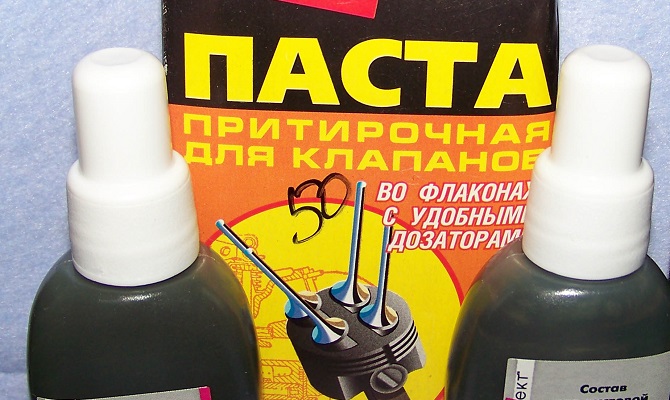

1. Притирочная паста.

Описание:

Специально разработанный состав для притирки клапанов в двигателях. Одним из компонентов является Карбору́нд — техническое название синтетического материала Син: карбид кремния

Сфера применения:

Притирка клапанов к седлам ГБЦ. Также используется для полировки никелированных и хромированных деталей.

Свойства:

— Два в одном:

КРУПНОЗЕРНИСТАЯ (Зернистость 80 гранул\квадратный дюйм)

МЕЛКОЗЕРНИСТАЯ (Зернистость 220 гранул\квадратный дюйм)

Окончательная посадка клапана в седло, восстановление герметичности.

— Возможность достигать любого уровня зернистости пасты, добавляя в состав масло. — Обеспечивает получение оптимальной шероховатости обрабатываемой поверхности и повышение производительности работ.

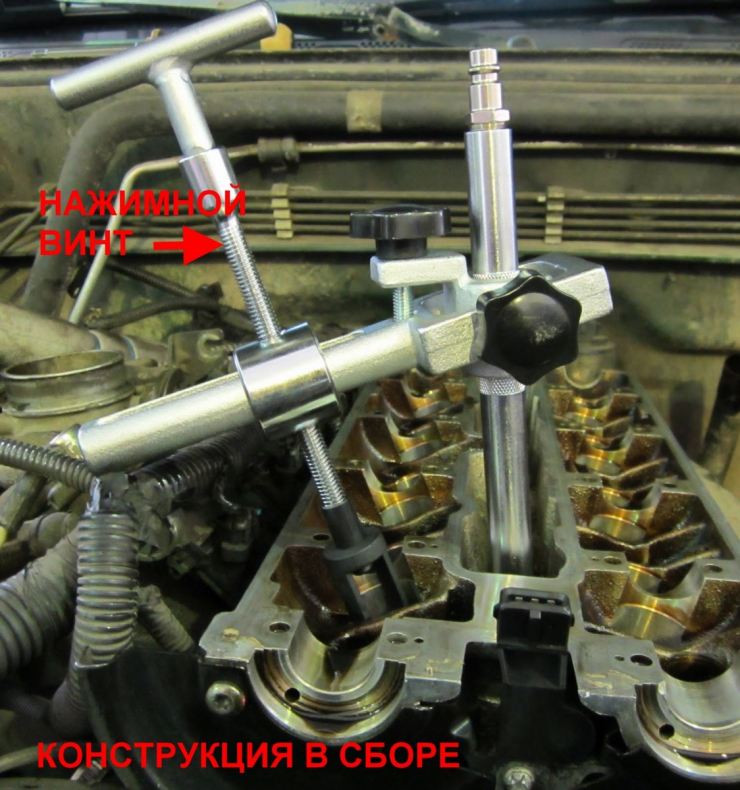

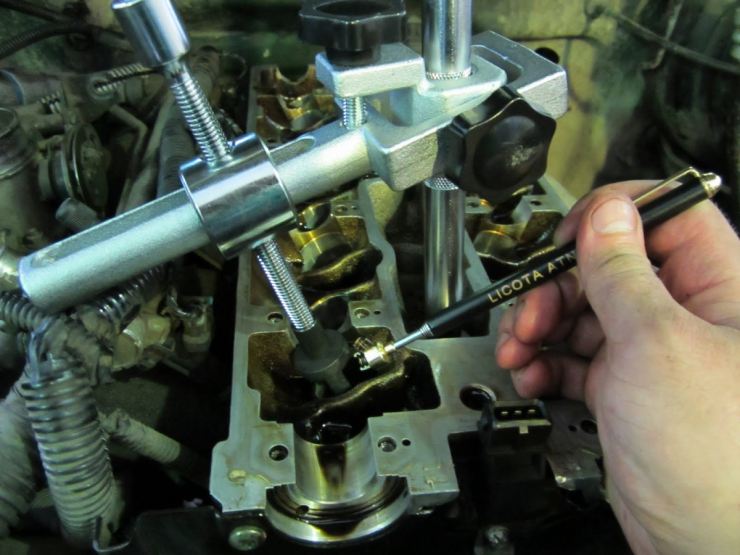

2. Рассухариватель клапанов – универсальный инструмент для снятия «сухарей клапана».

3. Шуруповерт, две руки, шпилька, 2 кусочка шланга, небольшая пружинка.

Работа:

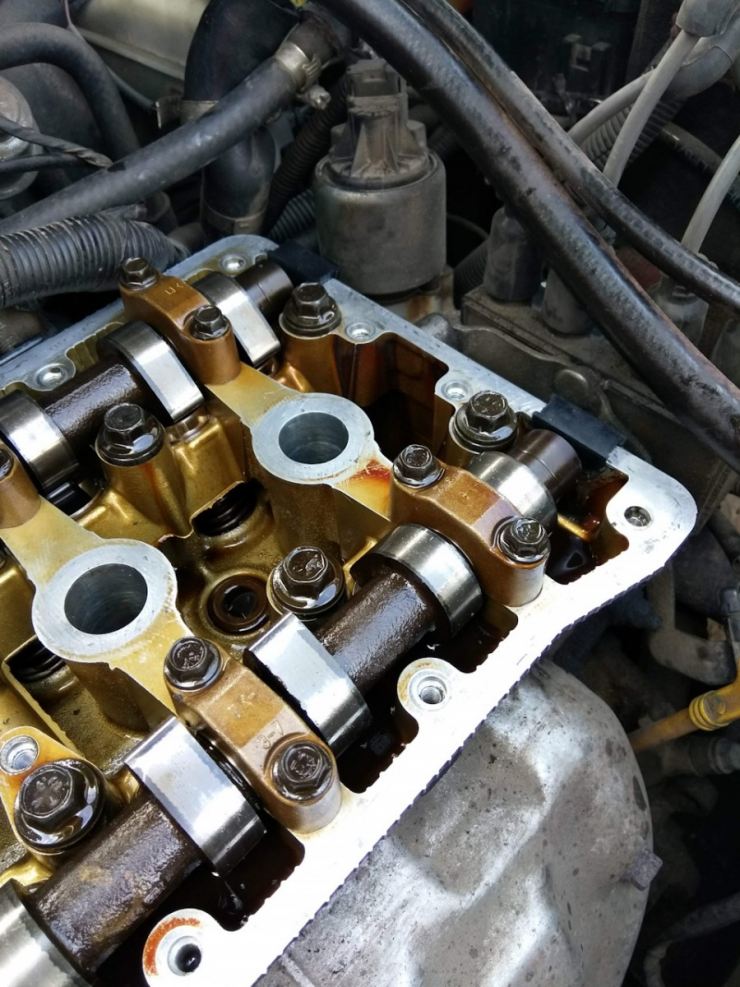

Снимаем оси.

Процесс притирки клапанов мы покажем на примере двигателей H5 и Н2 автомобиля Great Wall HOVER.

Итак, мы уже демонтировали ГБЦ, проверили на плоскость, выяснили, что отклонений нет, следов пробоя тоже нет.

Снимаем оси с коромыслами. Они держатся за счет пяти болтов на впуске и восьми на выпуске. Откручивается все довольно просто ключом на 12.

При съеме коромысел нужно быть внимательным с осью: на двигателях у Н5 и Н2 могут выскочить гидрокомпенсаторы.

В нашем случае гидрокомпенсаторы сильно изношены, поэтому был установлен комплект новых.

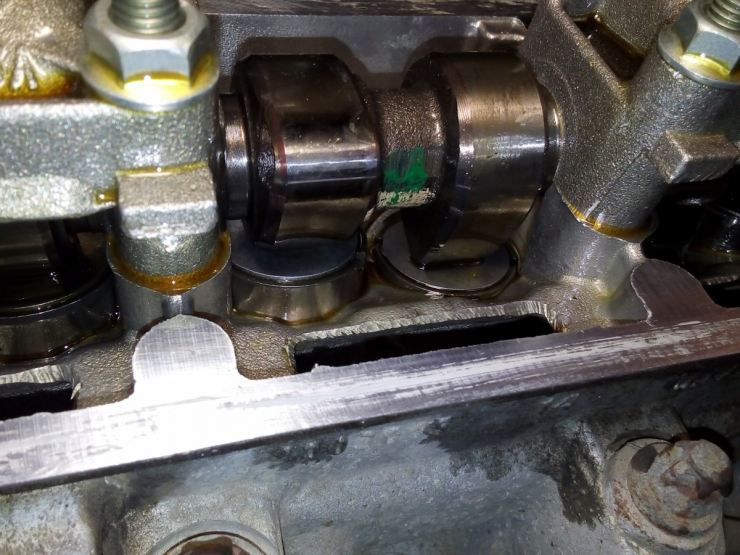

Важно! Если у вас гидрокомпенсаторы в хорошем состоянии, то лучше их не вынимать и не сжимать, чтобы не ушло масло. Рассухариваем клапаны. Рассухариваем клапаны

Рассухариваем клапаны.

Что такое сухари?

«Сухари клапанов» — вспомогательные детали, предназначенные для соединения тарелки пружины клапана с клапаном таким образом, чтобы пружина клапана постоянно поддерживала его в требуемом положении.

Вкручиваем болт в одно из отверстий под осью и устанавливаем рассухариватель.

Берем в одну руку инструмент, в другую — магнит или пинцет для извлечения сухарей.

Пружины и клапаны ставим по порядку, как были в ГБЦ, чтобы не путать местами.

У одного впускного клапана оказалась потертость от тарелки сверху пружины, заменяем на новый.

Очищаем клапаны от нагара и прочищаем каналы ГБЦ.

Первый этап

Клапаны были хорошо «подпорчены», поэтому притирать пришлось в два этапа крупнозернистой и мелкозернистой пастами.

Собираем конструкцию как на фотографии.

Наносим крупнозернистую притирочную пасту по периметру клапана.

Вставляем конструкцию в седло и надеваем свободную часть трубки на шуруповерт.

На малых оборотах вращаем клапан в седле сначала по часовой стрелке, потом в обратном направлении, приподнимая иногда клапан (в этом нам помогает пружина).

Второй этап.

Двумя трубками и мелкозернистой пастой вручную доводим клапаны до финиша.

Процесс напоминает добычу огня, но через пару оборотов необходимо поднимать клапан и смещать на 30-40 градусов, чтобы он не шлифовался в одном положении.

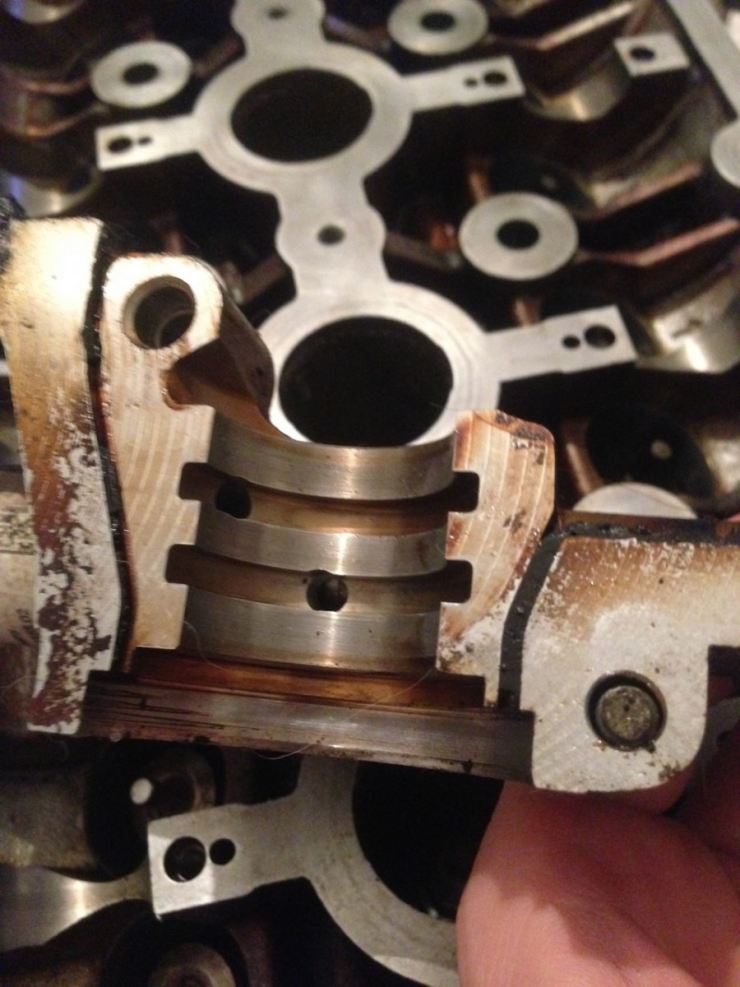

Притертые клапана:

Наличие раковин и неровностей не допустимо ни на клапане, ни на седле!

Ставим клапаны на место, идем на улицу проверять работу.

ГБЦ переворачивается пластиной вверх, свечи закручиваются с обратной стороны как на фото, на клапаны наливается керосин. Если керосин не проник в зазор между клапаном и седлом, значит мы все сделали правильно.

Если где-то уровень ушел, опять разбираем и притираем:)

Вот и все, ГБЦ готова к сборке, осталось обработать прокладку ГБЦ герметиком-спреем медным для прокладок, о котором мы поговорим в следующей записи.

За фотоматериал и помощь в подготовке статьи, благодарим Shustrii

Спасибо, что любите ABRO!

Подведем итоги

Итак, как видно из всего вышесказанного, притирка – процедура ответственная, трудоемкая, но крайне необходимая для хорошей работы двигателя не только после ремонта, но и после пробега свыше 60 000 километров. Невыясненным остался лишь вопрос: нужно ли притирать клапана на новой головке.

Что касается такого случая, есть два варианта: если головка абсолютно новая и приобреталась полностью укомплектованной, то можно не притирать. Во всяком случае, специалисты говорят, что делать это не обязательно. Однако если приобреталась головка отдельно от клапанов, то притирка понадобится. Опять же, в любом случае перед ее установкой герметичность прилегания тарелок можно всегда проверить уже известным способом, то есть при помощи заливания бензина или керосина в ГБЦ или коллекторы.