Какого цвета бензин, если он качественный? не ошибись!

Содержание:

- Особенности сплава

- Конструкционная сталь характеристики, свойства

- Портится ли бензин

- Высокооктановые проблемы

- Свойства железобетонных опор СВ 110

- Состав бензина

- Каталитический и термический крекинг

- Можно ли менять марку бензина и что будет, если смешать 92-й и 95-й?

- Почему солярка темного цвета

- Стойка, опора для ЛЭП СВ 95.

- Государственные стандарты, применяемые к бензину

- Основные отличия 92-го от 95-го

- Механические характеристики

- Характеристики и применение

- В заключение

Особенности сплава

На сегодня наибольшей прочностью из известных сплавов на основе алюминия обладает В95. Предел текучести сплава на 40% выше чем у другого не менее широко используемого сплава Д16. Детали и узлы, выполненные из этого металла, не должны эксплуатироваться при температуре ниже 70 ºC.

Вообще, этот материал, по своим некоторым механическим параметрам сопоставим с некоторыми марками стали. Благодаря этим и некоторым технологическим особенностям В95 широко применяют в авиационной и космической промышленности.

Между прочим, этот материал был разработан отечественными металлургами для производства стратегического бомбардировщика Ту-16 и другой авиационной техники, разработанной в середине прошлого века. После того как этот материал нашел свое применение в авиастроении, им заинтересовались и ракетчики.

До сих пор материал применяют для изготовления силовых компонентов авиационной гражданской и военной техники, в частности, шпангоуты, лонжероны и другие детали и узлы, работающие под постоянным действием сжатия и температуре окружающей среды не более 120 ºC . Кстати, кили некоторых крупных летательных аппаратов выполнены именно из этого сплава. Использование этого и подобных материалов гарантирует длительный срок службы авиационной техники.

Кроме того, сплав применяют для получения различных заготовок и полуфабрикатов — профилей, прутков и пр.

В95 применяется для производства заклепок и соответствующей проволоки, метизов разного размера.

Конструкционная сталь характеристики, свойства

Конструкционная подшипниковая сталь ШХ15 используется для изготовления деталей с высокой контактной прочностью/ твердостью/ износостойкостью – шарики Ø до 150 мм, ролики Ø до 23 мм, кольца с толщиной стенки до 14 мм, ролики толкателей, корпуса распылителей, нагнетательные клапаны, плунжеры и втулки, другие изделия.

Сталь ШХ15 – отечественные аналоги

| Марка металлопроката | Заменитель |

| ШХ15 | ШХ9 |

| ШХ12 | |

| ШХ15СГ |

| Марка | Классификация | Вид поставки | ГОСТ | Зарубежные аналоги |

| ШХ15 (ШХ15–В, ШХ15–Ш) | Сталь конструкционная подшипниковая | Сортовой прокат | 801–78 | есть |

| Режим | Среда охлаждения | t, 0С |

| Отжиг | печь, 150С/ч | 800 |

| Вид полуфабриката | t, 0С | Охлаждение | |

| Размер | Условия | ||

| Слиток | 1150–800 | до 400 | Низкотемпературный отжиг |

| Заготовка | до 250 | На воздухе | |

| 251–350 | В яме |

| Свариваемость | Способы сварки |

| трудно свариваемая | КТС |

Чувствительна.

Резка

| Исходные данные | Обрабатываемость резанием Ku | |||

| Состояние | HB, МПа | sB, МПа | твердый сплав | быстрорежущая сталь |

| отожженное | 179–217 | 730 | 0.90 | 0,36 |

Сталь ШХ15 – химический состав

Массовая доля элементов не более, %:

| Кислород | Кремний | Марганец | Медь | Никель | Сера | Титан | Углерод | Фосфор | Хром |

| 0,0015 | 0,17–0,37 | 0,2–0,4 | 0,25 | 0,3 | 0,02 | 0,01 | 0,95–1,05 | 0,027 | 1,3–1,65 |

Материал ШХ15 – механические свойства

| Сортамент | ГОСТ | Размеры – толщина, диаметр | Режим термообработки | t | KCU | y | d5 | sт | sв |

| мм | 0С | кДж/м2 | % | % | МПа | МПа | |||

| Прокат | 801–78 | Отжиг (печь) 150С/ч | 800 | 440 | 45 | 20 | 370–410 | 590–730 |

| Сортамент | ГОСТ | HB 10-1 |

| Прокат | 801–78 | 179–207 |

| Критические точки | Ac1 | Ac3 | Ar1 | Ar3 | Мп |

| Температура | 724 | 900 | 700 | 713 | 210 |

| Термообработка | KCU при температурах | ||||

| -500С | -400С | -250С | -200С | 00С | +200С |

| Закалка (масло) 8300С | 64 | 69 | 88 | ||

| Отпуск (воздух) 1500С |

| Термообработка | HRC | НВ | t-1 | s-1 |

| Отжиг | 192 | 333 | ||

| Закалка (масло) 8300С | 60 | 804 | ||

| Отпуск 1500С |

| t | r | R 109 | E 10-5 | l | a 106 | C |

| 0С | кг/м3 | Ом·м | МПа | Вт/(м·град) | 1/Град | Дж/ (кг·град) |

| 20 | 7812 | 2.11 | ||||

| 100 | 7790 | 390 | 11.9 | |||

| 200 | 7750 | 470 | 40 | 15.1 | ||

| 300 | 7720 | 520 | 15.5 | |||

| 400 | 7680 | 37 | 15.6 | |||

| 500 | 7640 | 32 | 15.7 |

| Австралия | Англия | Болгария | Венгрия | Германия | Евросоюз | Испания | Италия | ||||

| AS | BS | BDS | MSZ | DIN, WNr | EN | UNE | UNI | ||||

|

| Китай | Польша | Румыния | США | Франция | Чехия | Швеция | Юж. Корея | Япония |

| GB | PN | STAS | – | AFNOR | CSN | SS | KS | JIS |

Материал ШХ15 – область применения

Сталь марки ШХ15 используют для изготовления деталей с высокой контактной прочностью/ твердостью/ износостойкостью.

Условные обозначения

| HRCэ | HB | KCU | y | d5 | sT | sв |

| МПа | кДж / м2 | % | % | МПа | МПа | |

| Твердость по Роквеллу | Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

| Ku | s0,2 | t-1 | s-1 |

| Коэффициент относительной обрабатываемости | Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации | Предел выносливости при кручении (симметричный цикл) | Предел выносливости при сжатии-растяжении (симметричный цикл) |

| N | число циклов деформаций/ напряжений, выдержанных объектом под нагрузкой до появления усталостного разрушения/ трещины |

Свариваемость

| Без ограничений | Ограниченная | Трудно свариваемая | |

| Подогрев | нет | до 100–1200С | 200–3000С |

| Термообработка | нет | есть | отжиг |

Физические свойства

| R | Ом·м | Удельное сопротивление |

| r | кг/м3 | Плотность |

| C | Дж/(кг·град) | Удельная теплоемкость |

| l | Вт/(м·град) | Коэффициент теплопроводности |

| a | 1/Град | Коэффициент линейного расширения |

| E | МПа | Модуль упругости |

| t | 0С | Температура |

Купить конструкционную подшипниковую сталь ШХ15 в Санкт-Петербурге Вы можете по телефону + 7 (812) 703-43-43. Специалисты компании «ЛенСпецСталь» оформят заказ, сориентируют по сортаменту, ценам, условиям доставки.

ПродукцияДоставкаКонтакты

Портится ли бензин

Если не соблюдены условия хранения, то бензин будет портиться. Перепады температуры, контакт с воздухом, химические реакции, возникающие при контакте топлива с поверхностями емкостей, где оно хранится, — все это причины, из-за которых бензин теряет свои свойства при хранении. Существуют основные факторы, приводящие к снижению качества топлива:

- Испарение.

- Окисление.

- Осадок.

- Распад присадок.

В бензине много фракций, которые быстро улетучиваются. В составе топлива они повышают его октановое число, а при их испарении октановое число понижается. Это случается, если топливо при хранении находится в негерметичном контейнере.

Окисление — процесс, который свойственен практически всем активным жидкостям. Если топливо будет иметь контакт с воздухом, то неизбежны реакции окисления, что снижает качество бензина. Это приведет к возникновению нагара и смол в топливной системе автомобиля, а также на стенках цилиндров двигателя.

Также стоит учесть, что в состав бензина входят присадки. Их добавляют с целью повышения октанового числа, однако их функциональный срок крайне мал, так как при длительном хранении присадки разрушаются. Некоторые из них при неправильном хранении могут выпадать в осадок уже через 3-4 недели. Следовательно, октановое число топлива будет падать. Конечно, эту проблему можно решить, добавив в бензин сторонние присадки (продаются в автомагазинах) для повышения октанового числа, но все равно это не решит проблему полностью.

Из-за этих причин срок годности бензина не превышает пяти лет. В том случае, если условиями хранения пренебрегать, то бензин потеряет свои свойства гораздо раньше — в течение всего одного года.

Высокооктановые проблемы

Как и в случае с 91-м бензином, неэтилированный аналог 100LL планируется разрабатывать в сотрудничестве с учеными ВНИИ НП. «Это амбициозная задача, потому что неэтилированных бензинов, которые бы вписывались в стандарт на 100LL, в мире сегодня нет, — отметил начальник управления ник управления технической политики и инновационной деятельности департамента развития нефтепереработки и нефтехимии „Газпром нефти“ Андрей Клейменов. — Есть ряд близких к тому спецификаций на бензины, но они очень разнятся по физико-химическим параметрам, прописанным и в российском ГОСТе, и в зарубежных стандартах на этилированный бензин с октановым числом 100».

По оценке разработчиков проекта, препятствий при создании неэтилированного аналога 100LL возникает сразу несколько. «Есть проблемы с подбором фракционного состава, — уточнил Валерий Головачев. — В авиационном бензине очень жестко зафиксирована величина таких параметров, как теплотворная способность и октановое число. Основной способ повысить октановое число — добавить ароматические компоненты, однако при увеличении их доли до 25% топливо автоматически не проходит по параметру „теплотворная способность“. Второй момент, который очень ярко проявился в ходе нашего НИОКР, — это проблемы с таким параметром, как сортность, который характеризует детонационные свойства топлива на богатой смеси. Его упрощенный физический смысл — запас по октановому числу, причем измеренный по исследовательскому** методу. Для того чтобы получить бензин с октановым числом 100 по моторному методу***, достаточно взять чистый изооктан, возможно, добавить немного толуола. Но по ГОСТу сортность 100-го авиабензина должна быть в районе 130, а наш состав с изооктаном и толуолом по исследовательскому методу покажет не более 110–115».

И это действительно серьезная проблема, так как показатель критический, определяющий работу мотора при высокой нагрузке. То есть речь идет о режимах запуска, скорости набора высоты, маневренности и дальности полета.

В 91‑м неэтилированном бензине, разработанном в «Газпром нефти», проблема сортности решена с помощью добавления монометиланилина — компонента, который уже не используется в автобензинах пятого экологического класса, но при производстве авиатоплива достаточно распространен. «В сортах 91-го бензина, который мы сейчас разработали, содержание метиланилина небольшое — 0,5–1%, — сообщил Валерий Головачев. — Такие количества не сказываются на физико-химической стабильности, при этом запас октанового числа, который они формируют, позволил получить бензины с показателем сортности примерно 118–120 при норме 115». Для 100-го бензина найти подобное решение пока не удается.

Свойства железобетонных опор СВ 110

Стойка СВ 110 из вибрированного бетона с закладкой из армированной стали, обладает повышенными прочностными качествами и предназначена для удерживания проводов при эксплуатации ЛЭП 6-10 кВ, служащих для организации освещения крупных хозяйственных и производственных объектов, улиц городов, коттеджных поселков и др. Стойка СВ 110 является основой опоры ЛЭП и может быть успешно применена для размещения специального электрооборудования при монтаже осветительных электросетей.

Многочисленные проведенные испытания свидетельствуют о том, что эксплуатация вибрированных стоек СВ из железобетона возможна в экстремальных условиях:

при температуре воздуха до -55оС;

давлении ветра в районах I-V;

сейсмичности до 9 баллов и толщине стенок гололеда в I-IVрайонах.

Прочность железобетонных стоек, укомплектованных анкерными плитами, ригелями, хомутами и используемых в основе стоек СВ 110, позволяет обеспечить их высокую надежность и устойчивость в грунтах любого типа.

Железобетонные опоры производятся на собственной производственной площадке в г. Березовский Свердловской области.

Производственные мощности предприятия позволяют выпускать ежемесячно более 2 500 штук железобетонных стоек СВ 110.

Стойки из железобетона незаменимы при строительстве и капитальных ремонтах ЛЭП и предназначены для размещения и удерживания проводов на высоте, регламентируемой соответствующими госстандартами. Основой стоек служит прочный стальной каркас, находящийся внутри бетонной конструкции, изготовленной методом центрифугирования или вибрирования в целях максимального уплотнения и придания ей прочности и устойчивости к воздействию негативных факторов.

Состав бензина

В состав бензина входит смесь жидких углеводородов, выкипающих при температуре от 33°С (пусковая фракция, отвечающая за легкость старта силового агрегата в зимний период). Конец выкипания топлива происходит при нагреве до 205°С. Температурный диапазон кипения может корректироваться в зависимости от количества и типа введенных присадок. В составе горючего присутствует сера (вредная примесь, допустимая объемная доля не превышает 0,05%) и бензол (допускается объемное содержание до 5%).

Для улучшения устойчивости к детонации в состав горючего вводят присадки. Например, в СССР для получения бензина сорта АИ-93 использовался тетраэтилсвинец. Поскольку компонент является токсичным и негативно влияет на каталитические нейтрализаторы (стали устанавливаться в Европе и США с начала 80-х годов), то его применение запретили. Монометиланилин позволяет поднять октановое число, но при сгорании образуется нагар, который оседает на клапанах и электродах свечей, выводя мотор из строя.

Для получения горючего с числом 92, 95 или 98 используются эфиры и спирты, которые могут растворять резиновые или пластиковые элементы систем впрыска. Для снижения негативного эффекта объемная доля присадок ограничивается 15% от объема горючего. При сгорании эфира и спирта образуется водяной пар и углекислый газ, нагар на компонентах выпускной системы не формируется.

В СССР в состав этилированного топлива входил краситель, предупреждавший водителя о наличии тетраэтилсвинца и позволявший армейским службам быстро определить сорт горючего. Например, А-72 отличался розовым цветом, а А-76 имел насыщенный желтый оттенок. В АИ-93 вводился краситель красно-оранжевого цвета, а АИ-98 отличался насыщенным синим цветом. Пигмент попадал в цилиндры мотора и сгорал, не оставляя нагара на стенках и выхлопных каналах.

В авиационный бензин обязательно вводятся красящие добавки и антиокислители, не позволяющие формирование осадков из соединений свинца. В горючем присутствуют компоненты, не допускающие коррозию трубопроводов подачи топлива и корпусов карбюраторов или аппаратуры впрыска бензина. Поскольку на самолете установлено несколько баков, то имеются электрические помпы для перекачки горючего в расходный резервуар. В бензине присутствуют добавки для устранения электростатического заряда.

Каталитический и термический крекинг

Сразу оговоримся – в домашних условиях эти процессы воспроизвести нельзя, поскольку они достаточно сложны и требуют специального технологического оборудования. Чтобы не загружать вас сложной физико-химической терминологией, постараемся описать эти процессы, с помощью которых нефть перерабатывают в нефтепродукты, как можно более простым и понятным языком.

Несомненными достоинствами таких технологий являются:

| № | Полезная информация |

| 1 | значительное повышение продуктивности производства (выход, к примеру, бензина возрастает в разы – до 40-50-ти процентов) |

| 2 | его качества по сравнению с прямогонным – гораздо выше (значение октанового числа порядка 70-ти – 80-ти единиц, а при каталитическом риформинге – более 90-та) |

| 3 | для получения из бензинов, полученных такими способами, товарных нефтепродуктов требуется минимум присадок |

Нередко крекинговые процессы в технологических линиях используют с другими современными технологиями – каталитическим риформингом, гидрокрекингом, изомеризацией и так далее. Все эти технологии преследуют одну цель – получение наиболее качественного топлива и увеличение глубины переработки нефтяного сырья.

Можно ли менять марку бензина и что будет, если смешать 92-й и 95-й?

И всё-таки, какой бензин лучше: 92-ой или 95-й? Вряд ли такую постановку вопроса можно признать правильной. При условии, что бензин качественный, хороша та марка, на которую настроены параметры управления двигателем.

Ведь если, например, октановое число бензина существенно ниже рекомендованного, то процесс воспламенения в камере сгорания будет происходить раньше положенного, когда ещё не закрыты впускные клапана. Мало того, что часть тепловой энергии (а значит и развиваемая двигателем мощность) будет расходоваться впустую, так ещё и сами детонационные процессы добавят проблем: неустойчивая работа двигателя, ускорение износа трущихся деталей, повышенное нагарообразование.

Практически те же проблемы возникнут и в обратной ситуации, только теперь воспламенение будет происходить с запаздыванием, вызывая те же негативные последствия.

Следует отметить, что в современных автомобилях предусмотрена подстройка параметров работы двигателя под изменение октанового числа в определённом диапазоне. Электронный блок управления двигателем (ЭБУ) постоянно отслеживает:

- соотношение бензин/воздух в топливовоздушной смеси;

- момент впрыска топлива;

- момент поджига топливной смеси;

- детонацию;

- обороты двигателя,

и при необходимости корректирует параметры и режим работы агрегата. Но возможности ЭБУ не безграничны и если разница в октановом числе существенная (например, заливается 80 бензин вместо 95), электроника с ней не справится.

Марки бензина 92 и 95 незначительно отличаются по основным параметрам (по октановому числу не более 3%). Поэтому на современных машинах допускается в случае необходимости (например, пустой бак, а на заправке есть только 92-й) замена на непродолжительный период. Непродолжительный период потому, что на низких и средних оборотах разница в марке бензина сказываться не будет, а вот на высоких всё равно проявится.

Эксперты не советуют также заливать 92-й бензин в двигатели с небольшим объёмом камеры сгорания (к тому же ещё и турбированные). Дело в том, что повышение мощности (а точнее удельной мощности) в современных двигателях достигается за счёт повышения степени сжатия и при значении этого показателя более 10.5 (а часто степень сжатия доходит до величины 12) возрастают требования к антидетонационным свойствам топлива – другими словами к величине октанового числа.

Напротив, если степень сжатия меньше 10.5, то параметры работы двигателя настроены на применение 92-го бензина, и при использовании вместо него 95-го возможна некоторая потеря мощности за счет более позднего воспламенения топливной смеси.

Ещё один важный аргумент использования рекомендованной производителем марки бензина в новом автомобиле – сохранение права на гарантийный ремонт в соответствующий период. Формальный отказ на гарантийный ремонт двигателя может правомерно последовать после результатов анализа топлива, если окажется, что его марка не соответствует указанной автопроизводителем в инструкции по эксплуатации. И тогда экономия в три-четыре тысячи рублей (усреднённое значение на 15000 км пробега в год), может обернуться куда большими потерями денег, времени и нервов.

А можно ли и в какой пропорции смешивать эти две марки? Можно ли заливать в бак с остатками бензина одной марки другую марку? Казалось бы, такое смешивание, создаст топливо с некими усреднёнными свойствами. На самом деле это не так.

95-й бензин содержит большее количество лёгких эфирных присадок и, таким образом, он легче 92-го. При смешивании в бензобаке образуются две фракции топлива: 95-й бензин сверху и 92-й снизу, и в этом же порядке они и расходуются. Так что смешивание 92-го с 95-м никакого нового практического эффекта не даёт.

В случае, когда автомобиль рассчитан на использование исключительно 95–го бензина, а по необходимости залит 92-й:

- если при этом происходит некоторая потеря мощности, но двигатель на малых и средних оборотах работает устойчиво без посторонних звуков, поводов для беспокойства до следующей заправки нет. Необходимо только соблюдать режим спокойной езды;

- при работе двигателя слышится звонкое цоканье очень похожее на стук клапанов – явное следствие детонационных процессов, которые при длительном использовании такого бензина могут привести к негативным результатам. Замену топлива в этом случае желательно провести как можно скорее (совет: как слить бензин из бака).

Длительное использование 95-го бензина в автомобилях, рассчитанных на 92-й бензин со степенью сжатия менее 10.5, также может обернуться потерей мощности двигателя.

Почему солярка темного цвета

Темный цвет — признак подделки, либо разбавления печным топливом. Он варьируется от буро-красного до черного, покупать ДТ с таким оттенком нельзя.

Чтобы избежать подделки, автолюбителям стоит заправляться на проверенных станциях либо сетевых АЗС. Потребителям нужно помнить, что они при любых сомнениях имеют право потребовать у работников АЗС паспорт качества на продаваемое дизельное топливо. Таким паспортом производители ГСМ сопровождают каждую партию горючего. Из документа можно узнать состав продукта, ознакомиться с его спецификацией.

Низкокачественное или поддельное дизельное горючее способно привести двигатель автомобиля в неремонтопригодное состояние. Поэтому при любых сомнениях в качестве ДТ на заправке рекомендуется отказаться от услуг этой компании.

Стойка, опора для ЛЭП СВ 95.

На смену деревянным электрическим столбам ЛЭП, уже достаточно давно пришли железобетонные опоры для линий электропередач. У дерева есть один серьёзный недостаток – оно гниёт. Как не пропитывать древесину отработанным моторным маслом или специальными антисептическими составами – результат будет один. Более того у бетонного электрического столба или правильно сказать железобетонной стойки под ЛЭП, есть главное преимущество. Такая опора гораздо надежней, устойчивей к неблагоприятным внешним факторам. Стойка для ЛЭП изготовленная по всем стандартам безупречно прослужит многие десятилетия.

При изготовлении опоры СВ 95-1, 95-2, 95-3, наш поставщик руководствуется ТУ 34 12.11410-89 заменившим ГОСТ 23613-79. Каждая партия столбов для ЛЭП проходит обязательный технический контроль. Качество нашей продукции подтверждено сертификатом соответствия и отзывами многочисленных клиентов.

Государственные стандарты, применяемые к бензину

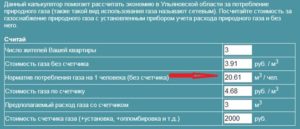

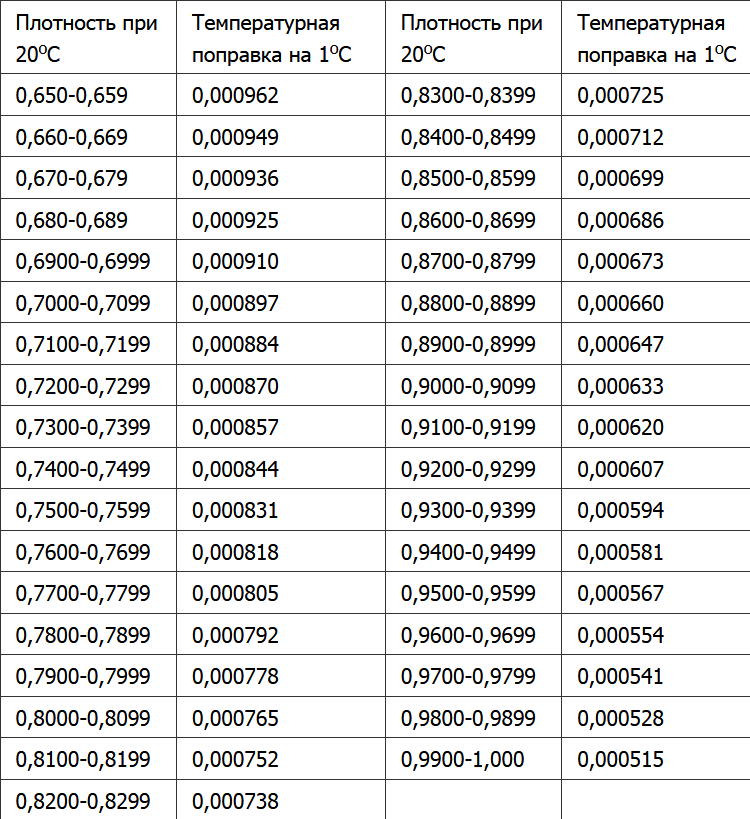

Нередко автовладельцы интересуются: в каких пределах должна находиться плотность бензинов? Как правило, в используемом автомобильной промышленностью топливе её величина составляет от 700 до 780 килограмм на метр в кубе. Характеристики, свойства топлива зависят и от состава, и от плотности нефти, из которой был произведен продукт. Например, ароматические соединения обладают меньшей плотностью, чем алифатические. Параметр будет колебаться как в большую, так и меньшую сторону в зависимости от процента входящих в состав соединений. Ввиду того, что плотность топлива величина непостоянная, специалистами были созданы таблицы, по которым легко узнать допустимый уровень плотности топлива в зависимости от условий хранения.

Сфера нефтепромышленности также регулируется государственными стандартами экологичности. В России с начала 2015 года действует ГОСТ 32513-2013, который устанавливает стандарт качества современных бензинов с октавным числом не менее 80 (АИ-80). Однако вопрос охраны окружающей среды и экологичности транспорта с каждым годом обретает новую актуальность. Следовательно, на государственном уровне к продуктам нефтепереработки выдвигают все более жесткие требования. В 2016 году в РФ приняли ЕВРО-5 – стандарт, который регулирует процент содержания в бензине тяжелых металлов и бензола.

Плотность бензина АИ-92

Октановое число бензина АИ-92 не может быть ниже 91. Топливо используется преимущественно в силовых агрегатах легкового автомобильного транспорта. На вид должно быть прозрачным и чистым. Ему свойственна стойкость к детонации, поэтому автолюбители и сегодня приобретают «92-й» бензин для ДВС отечественных и многих импортных марок авто. Искомый параметр при замере в +15 градусов равняется 725-780 км/м3.

Плотность бензина АИ-95

Этот бензин для привезенных из-за рубежа автомобилей. Отличается высокими эксплуатационными свойствами: в ходе его производства изготовители задействуют технологические компоненты. Октановое число не должно быть ниже 95. Значение замеряют при +15 по Цельсию. Стандартная плотность равна 750+/-5 кг/м3.

Плотность бензина АИ-100

Одно из последних нововведений – автомобильное топливо с октановым числом 100. Встречается на многих автозаправочных станциях, в частности на АЗС Лукойл. Это продукт с дополнительными Экто присадками. Ему характерны высокие эксплуатационные свойства и не менее высокая цена. Нормативный показатель плотности установлен в пределах от 725 до 750 кг/м3 при стандартных +15 градусах.

Основные отличия 92-го от 95-го

Две эти марки бензина наиболее востребованы автомобилистами, они безусловно отличаются друг от друга иначе зачем бы тогда их разделяли на два класса.

Первое отличие это — октановое число. У 92-го это число будет ниже, но это не значит, что качество бензина будет таким же. Качество как раз-таки будет нормальным поскольку 92-й среди специалистов принято считать более чистым по сравнению с 95-м. Последний кстати, если кто не знал делают именно из 92-го путем добавления различных присадок и добавок повышающих октановое число, законным этот метод считается, когда это делают нефтеперабатывающие предприятия. Хотя нередко встречаются случаи, когда не чистые на руку операторы АЗС или даже их владельцы проделывают эту операцию сами, «надувая» тем самым потребителя. Качество такого 95-го оставляет желать лучшего, но это выгодно с финансовой точки зрения для самих АЗС.

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | Твёрдость по Бринеллю, МПа |

|---|---|---|---|---|

| Листовой прокат плакированный по ОСТ 1 90246-77 с термообработкой по режиму Т2 (образцы поперечные к направлению прокатки) | ||||

| 0.5-1.9 | 380-461 | 450-530 | ≥8 | — |

| 1.9-4.5 | 380-461 | 460-540 | ≥8 | — |

| 4.5-6 | 400-481 | 480-560 | ≥8 | — |

| 6-10.5 | 390-471 | 470-550 | ≥8 | — |

| Листовой прокат плакированный по ОСТ 1 90246-77 с термообработкой по режиму Т3 (образцы поперечные к направлению прокатки) | ||||

| 0.5-1.9 | 345-420 | 430-500 | ≥8 | — |

| 1.9-4.5 | 355-430 | 440-510 | ≥8 | — |

| 4.5-10.5 | 375-450 | 450-520 | ≥8 | — |

| Листовой прокат по ОСТ 1 90246-77 с термообработкой по режиму Т2 (образцы поперечные к направлению прокатки) | ||||

| 1-3 | 420-500 | 490-570 | ≥8 | — |

| 3-6 | 420-501 | 500-580 | ≥8 | — |

| 6-10.5 | 420-501 | 490-570 | ≥8 | — |

| Листовой прокат по ОСТ 1 90246-77 с термообработкой по режиму Т3 (образцы поперечные к направлению прокатки) | ||||

| 0.5-1 | 375-450 | 450-520 | ≥7 | — |

| 1-6 | 380-460 | 460-530 | ≥8 | — |

| 6-10.5 | 390-470 | 470-540 | ≥7 | — |

| Панели по ОСТ 1 90177-75. В графе состояние поставки указано также направление вырезки образцов | ||||

| — | — | ≥510 | ≥6 | — |

| — | ≥490 | ≥539 | ≥7 | — |

| Панели прессованные с оребрением по ОСТ 1 92041-90 в состоянии поставки | ||||

| 400-490 | 490-540 | ≥7 | — | |

| 420-510 | 490-570 | ≥8 | — | |

| Поковки и штамповки по ОСТ 1 90073-85. Режим Т2: Закалка + искусственное старение | ||||

| ≤75 | 400-480 | 460-540 | ≥4 | ≥120 |

| 100-125 | 370-450 | 440-520 | ≥3 | ≥120 |

| 75-100 | 390-470 | 460-540 | ≥3 | ≥120 |

| ≤75 | 410-490 | 480-570 | 6-7 | ≥120 |

| 100-125 | 390-470 | 450-540 | ≥6 | ≥120 |

| 75-100 | 400-480 | 470-560 | ≥6 | ≥120 |

| ≤75 | 410-490 | 470-550 | 4-5 | ≥120 |

| 75-100 | 410-490 | 460-540 | ≥4 | ≥120 |

| ≤75 | 430-520 | 490-580 | 6-7 | ≥120 |

| 75-100 | 420-510 | 480-570 | 6-7 | ≥120 |

| Поковки и штамповки по ОСТ 1 90073-85. Режим Т3: Закалка + искусственное старение | ||||

| ≤75 | 370-450 | 440-520 | 4-5 | ≥110 |

| 100-125 | 340-430 | 410-490 | 3-4 | — |

| 125-150 | 340-430 | 400-480 | ≥3 | — |

| 75-100 | 360-450 | 430-510 | 3-4 | — |

| ≤75 | 380-470 | 450-540 | ≥7 | ≥110 |

| 100-125 | 360-450 | 420-510 | ≥7 | — |

| 125-150 | 360-450 | 410-500 | ≥7 | — |

| 75-100 | 370-460 | 440-530 | ≥7 | — |

| ≤75 | 370-450 | 440-520 | ≥5 | ≥110 |

| 75-100 | 360-450 | 430-510 | 3-4.5 | — |

| ≤75 | 380-470 | 450-540 | 7-8 | ≥110 |

| 75-100 | 370-460 | 440-530 | 7-8 | — |

| Поковки и штамповки сечением до 150 мм по ОСТ 1 90073-85. Режим Т1: Закалка + искусственное старение (указано направление образцов) | ||||

| — | ≥440 | ≥3 | ≥125 | |

| ≥410 | ≥490 | 5-6 | ≥125 | |

| — | ≥450 | ≥4 | ≥125 | |

| ≥430 | ≥510 | ≥6 | ≥125 | |

| Профили прессованные по ОСТ 1 90113-86 нормальной прочности с площадью сечения до 200 см2 и диаметром описанной окружности до 350 мм. (образец продольный, в сечении указана толщина полки). Закалка + искусственное старение по смягчающему режиму Т2 | ||||

| ≤75 | 450-530 | 510-590 | ≥7 | — |

| 75-125 | 420-530 | 490-590 | ≥7 | — |

| Профили прессованные по ОСТ 1 90113-86 нормальной прочности с площадью сечения до 200 см2 и диаметром описанной окружности до 350 мм. (образец поперечный, в сечении указано направление образца). Закалка + искусственное старение | ||||

| — | ≥470 | ≥3 | — | |

| ≥450 | ≥490 | ≥4 | — | |

| Профили прессованные по ОСТ 1 90113-86 нормальной прочности с площадью сечения до 200 см2 и диаметром описанной окружности до 350 мм. (образец продольный, в сечении указана толщина полки). Закалка + искусственное старение | ||||

| ≤5 | ≥460 | ≥510 | ≥6 | — |

| 10-75 | ≥490 | ≥550 | ≥6 | — |

| 112-125 | ≥460 | ≥530 | ≥6 | — |

| 5-10 | ≥480 | ≥530 | ≥6 | — |

| 75-112 | ≥480 | ≥550 | ≥6 | — |

| Профили прессованные по ОСТ 1 90113-86 нормальной прочности с площадью сечения до 200 см2 и диаметром описанной окружности до 350 мм. (образец продольный, в сечении указана толщина полки). Закалка + искусственное старение по смягчающему режиму Т3 | ||||

| ≤5 | 390-460 | 460-530 | ≥7 | — |

| 40-75 | 400-470 | 470-540 | ≥8 | — |

| 5-40 | 420-490 | 480-550 | ≥8 | — |

| 75-125 | 390-460 | 460-530 | ≥7 | — |

| Профили прессованные по ОСТ 1 90113-86 повышенной прочности с площадью сечения до 200 см2 и диаметром описанной окружности до 350 мм. (образец продольный, в сечении указана толщина полки). Закалка + искусственное старение | ||||

| ≤5 | ≥470 | ≥530 | ≥6 | — |

| 10-75 | ≥490 | ≥570 | ≥6 | — |

| 5-10 | ≥480 | ≥550 | ≥6 | — |

| Профильный прокат по ОСТ 1 90125-83 с термообработкой по режиму Т2 (образцы продольные к направлению прокатки) | ||||

| ≤5 | 450-530 | 510-590 | ≥7 | — |

| 5-80 | 450-530 | 510-590 | ≥7 | — |

| Профильный прокат по ОСТ 1 90125-83 с термообработкой по режиму Т3 (образцы продольные к направлению прокатки) | ||||

| ≤5 | 390-460 | 460-530 | ≥7 | — |

| 40-75 | 400-470 | 470-540 | ≥8 | — |

| 5-40 | 420-490 | 480-550 | ≥8 | — |

| 75-112 | 390-460 | 460-530 | ≥7 | — |

| Толстолистовой прокат (плиты) по ОСТ 1 90125-83 из сплавов В95пч и плакированного В95пчА с термообработкой по режиму Т2 (образцы поперечные к направлению прокатки) | ||||

| 11-50 | 420-500 | 490-560 | ≥7 | — |

| 50-60 | 380-460 | 470-540 | ≥6 | — |

| 60-85 | 365-440 | 460-530 | ≥6 | — |

| Толстолистовой прокат (плиты) по ОСТ 1 90125-83 из сплавов В95пч и плакированного В95пчА с термообработкой по режиму Т3 (образцы поперечные к направлению прокатки) | ||||

| 11-50 | 400-480 | 470-540 | ≥7 | — |

| 50-60 | 365-440 | 450-520 | ≥6 | — |

| 60-85 | 345-420 | 440-510 | ≥6 | — |

Характеристики и применение

Марка В95 обозначает алюминиевый деформируемый сплав повышенной прочности, который относится к системе Al-Zn-Cu-Mg (дюраль или дюралюминий). Буква «В» обозначает дюраль повышенной прочности, а цифра 95 указывает на процентную чистоту сплава. Химический состав материала согласно ГОСТ 4784-97: Al (алюминий) 86,3-91,5%, Mg (магний) 1,8-2,8%, Fe (железо) до 0,5%, Si (кремний) до 0,5%, Mn (марганец) 0,2-0,6%, Cu (медь) 1,4-2%, Ti (титан) до 0,05%, Zn (цинк) 5-7%, Cr (хром) 0,1-0,25%, Ni (никель) до 0,1%. Отбор и подготовку проб для определения химического состава цветных металлов и сплавов осуществляют по ГОСТ 24231-80.

Физические свойства сплава В95 при температуре 20°С:

- модуль упругости первого рода 0,74·10-5 МПа;

- плотность 2850 кг/м³;

- удельное электросопротивление 54·109 Ом·м.

Дюраль марки В95 отличается максимальной прочностью по сравнению с другими алюминиевыми сплавами, высокой твердостью и вязкостью разрушения. У него средний уровень антикоррозионной стойкости, механической обрабатываемости и свариваемости. Для повышения пластичности металла используется различные методы термической обработки. Дюраль, закаленный и искусственно состаренный на максимальную прочность, маркируется В95Т1. Благодаря методу плакирования устраняется проблема низкой коррозионной стойкости дюралей. Из данного сплава изготавливают высоконагруженные конструкции и детали для авиастроения.

Зарубежные аналоги алюминиевого сплава В95:

- США — 7075, A97075, AA7075;

- Германия — 3.4365, AlZnMgCu1.5;

- Япония — 7075;

- Франция — 7075, A-Z5GU;

- Англия — 7075, L95, L96;

- Евросоюз — ENAW-7075, ENAW-AlZn5.5MgCu;

- Италия — AiZn5.8MgCuCr, P-AlZn5.8MgCuCr;

- Польша — AIZn6Mg2Cu;

- Чехия — 424222;

- Австрия — AIZn6Mg2Cu1.5, AlZnMgCu1.5;

- Швейцария — AlZnMgCu.

В заключение

Теперь вы знаете, как сделать из 92 бензина 80. К сожалению, для понижения октанового числа не обойтись без специального прибора, который дорого стоит. Его нерационально покупать, если данную операцию необходимо произвести всего лишь один раз. Однако в тех случаях, когда разбавлять бензин с целью понижения детонационной устойчивости приходится часто, то подобный прибор можно и приобрести.

Что же касается выбора способа понижения октанового числа, то лучшим и самым практичным кажется способ с хранением топлива под солнцем на открытом пространстве. В данном случае не требуется никаких действий, нужно всего лишь время от времени замерять октановое число.

Не ищите в магазинах специальную “химию”, которая бы позволила снизить детонационную стойкость. Полным-полно в магазинах присадок, которые повышают октановое число. Их заливают прямо в бензобак автомобиля. Однако никто не производит продукты, способные понижать октановое число по вполне естественной причине.

Не нашли интересующую Вас информацию? Задайте вопрос на нашем форуме.

Рекомендуем прочитать:

Бензин из угля, способы получения топлива

Ацетон в бак с бензином для промывки, будет ли результат

Какое масло гуще, трансмиссионное или моторное

Силиконовое моторное масло, характеристики и применение

Бензин из опилок

Моторное масло Манол, как отличить подделку

Уходит бензин из карбюратора, возможные причины поломки

Масло моторное rb25det