Что такое двигатель и какой его принцип работы?

Содержание:

- Двигатель с воспламенением от сжатия

- Влияние ДВС на экологию, экологические требования к конструкции ДВС

- 2012 год: двигатель с высокой степенью сжатия – воспламенение бензина от сжатия

- Примечания

- Устройство двигателя внутреннего сгорания

- Как работает система зажигания?

- Обозначение и параметры поршневых ДВС

- Виды электродвигателей: какой лучше

- Системы двигателя

Двигатель с воспламенением от сжатия

Основная статья: Дизельный двигатель

Дизельный двигатель характеризуется воспламенением топлива без использования свечи зажигания. В разогретый в цилиндре воздух от адиабатического сжатия (до температуры, превышающей температуру воспламенения топлива) через форсунку впрыскивается порция топлива. В процессе впрыскивания топливной смеси происходит его распыление, а затем вокруг отдельных капель топливной смеси возникают очаги сгорания, по мере впрыскивания топливная смесь сгорает в виде факела. Так как дизельные двигатели не подвержены детонации, в них допустимо использование более высоких степеней сжатия. Повышение её свыше 15 практически роста КПД не даёт, поскольку при этом максимальное давление ограничивают путём более длительного сгорания и уменьшением угла опережения впрыска. Однако малоразмерные быстроходные вихрекамерные дизеля могут иметь степень сжатия до 26, для надёжного воспламенения в условиях большого теплоотвода и для меньшей жёсткости работы (жёсткость обуславливается задержкой воспламенения, характеризуется в повышении давления при сгорании, измеряется в МПа/градус поворота коленчатого вала). Крупногабаритные судовые дизели с наддувом имеют степень сжатия порядка 11..14 и КПД более 50%.

Дизельные двигатели обычно менее быстроходны и при равной мощности с бензиновыми характеризуются большим крутящим моментом на валу. Также некоторые крупные дизельные двигатели приспособлены для работы на тяжёлых топливах, например, мазутах. Запуск крупных дизельных двигателей осуществляется, как правило, за счёт пневматической схемы с запасом сжатого воздуха, либо, в случае с дизель-генераторными установками, от присоединённого электрического генератора, который при запуске выполняет роль стартера.

Вопреки расхожему мнению, современные двигатели, традиционно называемые дизельными, работают не по циклу Дизеля, а по циклу Тринклера — Сабатэ со смешанным подводом теплоты. Недостатки дизельных двигателей обусловлены особенностями рабочего цикла — более высокой механической напряжённостью, требующей повышенной прочности конструкции и, как следствие, увеличения её габаритов, веса и увеличения стоимости за счёт усложнённой конструкции и использования более дорогих материалов. Также дизельные двигатели за счет характеризуются неизбежными выбросами сажи и повышенным содержанием оксидов азота в выхлопных газах.

Газодизельный двигатель

Основная статья: Газодизельный двигатель

Основная порция топлива приготавливается, как в одной из разновидностей газовых двигателей, но зажигается не электрической свечой, а запальной порцией дизтоплива, впрыскиваемого в цилиндр аналогично дизельному двигателю. Обычно имеется возможность работы по чисто дизельному циклу. Применение: тяжёлые грузовики. Газодизельные двигатели, как и газовые, дают меньше вредных выбросов, к тому же природный газ дешевле. Такой двигатель зачастую получают дооснащением серийного, при этом экономия дизтоплива (степень замещения газом) составляет порядка 60%. Зарубежные фирмы также активно разрабатывают такие конструкции.

Влияние ДВС на экологию, экологические требования к конструкции ДВС

В таких вариантах ДВС, как газотурбинные и реактивные, сгорание организовано непрерывно, причём максимальная температура меньше. Поэтому они имеют обычно меньшие выбросы недогоревших углеводородов (по причине меньшей зоны гашения пламени и длительности сгорания) и выбросы окислов азота (по причине меньшей максимальной температуры). Температура в таких двигателях ограничена теплостойкостью лопаток, сопел, направляющих, и для транспортных двигателей составляет 800..1200 оС. Улучшения экологических показателей, например, ракет, достигают обычно подбором топлив (например, вместо НДМГ и перекиси азота применяют жидкие кислород и водород).

Однако, сотни миллионов регулярно используемых транспортных поршневых двигателей, потребляя ежедневно огромное количество нефтепродуктов, дают в сумме большие вредные выбросы. Их разделяют на углеводороды (CH), окись углерода (CO), и окислы азота (NOx). Также ранее использовали этилированный бензин, продукты сгорания которого содержали практически не выводимый из организма человека свинец. Наиболее это сказывается в крупных городах, расположенных в низинах и окруженных возвышенностями: при безветрии в них образуется смог. В настоящее время нормируются не только вредные выбросы, но также выделение транспортным средством углекислого газа и воды (в связи с влиянием на климат).

В первые десятилетия развития автотранспорта этому не уделялось достаточное внимание, поскольку автомобилей было меньше. В дальнейшем производителей обязали соблюдать определённые нормы выбросов, причём с годами они становятся всё строже

Для уменьшения выбросов в принципе возможны три способа:

- Выбор экологически чистого топлива (водород, природный газ) или улучшение традиционного жидкого (бензин и дизтопливо «Евро-5»).

- Изменение параметров цикла двигателя или разработка новых (снижение степени сжатия, расслоение заряда, внутрицилиндровый впрыск, системы компьютерного управления с использованием датчиков кислорода, система Common rail на дизелях, и др.).

- Снижение содержания вредных выбросов с использованием термических (ранее) и каталитических (в настоящее время) нейтрализаторов.

Существующие нормы токсичности в развитых странах требуют обычно применения нескольких способов сразу. При этом обычно ухудшается топливная экономичность как автомобилей, так и всего транспортного (включая нефтеперегонные заводы) комплекса, поскольку оптимумы циклов по экономичности и экологичности у двигателей обычно не совпадают, а изготовление высокоэкологичного топлива требует больше энергии.

В последнее время высказываются серьёзные опасения в отношении дальнейшего применения двигателей на ископаемом топливе (большинство ДВС), в связи с проблемой глобального потепления.

2012 год: двигатель с высокой степенью сжатия – воспламенение бензина от сжатия

Наука не стоит на месте. Если бы наука не развивалась, то сегодня мы бы до сих пор жили в Средневековье и верили в колдунов, гадалок и что земля плоская (хотя сегодня все равно есть немало людей, которые верят в подобную чушь).

Не стоит на месте наука и в автопромышленности. Так, в 2012 году в мире появилась очередная прорывная технология, которая, возможно, совсем скоро перевернет весь автомир.

Речь идет о двигателях с высокой степенью сжатия.

Мы знаем, что чем меньше сжимать воздух и топливо внутри двигателя внутреннего сгорания, тем меньше мы получим энергии в тот момент, когда топливная смесь воспламеняется (взрывается). Поэтому автопроизводители всегда старались делать двигатели с немаленькой степенью сжатия.

Но есть проблема: чем выше степень сжатия, тем больше риска самовоспламенения топливной смеси.

Поэтому, как правило, ДВС имеют определенные рамки в степени сжатия, которая на протяжении всей истории автопромышленности была неизменяемой. Да, каждый двигатель имеет свою степень сжатия. Но она не меняется.

В 1970-х годах в мире был распространен неэтилированный бензин, который при сгорании дает огромное количество смога. Чтобы как-то справиться с ужасной экологичностью, автопроизводители начали использовать V8 моторы с низким коэффициентом сжатия. Это позволило снизить риск самовоспламенения топлива низкого качества в двигателях, а также повысить их надежность. Дело в том, что при самовоспламенении топлива двигатель может получить непоправимый урон.

Но затем при массовом появлении электронного впрыска автопроизводители с помощью компьютера стали применять различные настройки, автоматически регулирующие качество топливной смеси, что позволило существенно улучшить экономичность двигателей и снизить уровень вредных веществ в выхлопе. Но главное, что удалось сделать с помощью компьютерных настроек и регулировки топливной смеси, – это снизить до минимума риск самовоспламенения топлива. В итоге со временем стало невыгодно использовать большие мощные моторы с низкой степенью сжатия. Так автопромышленность ввела новую моду – уменьшение количества цилиндров. Чтобы сохранить мощность в моторах, автопроизводители стали использовать турбины. Но главное – благодаря электронике, которая управляет качеством топливной смеси, автопроизводители снова могут создавать моторы с большой степенью сжатия, не опасаясь самовоспламенения топлива.

Но в 2012 году компания Mazda удивила весь мир, представив фантастический мотор SKYACTIV-G, который имеет невероятно высокий коэффициент сжатия для серийного двигателя. Степень сжатия этого мотора составляет 14:1. Это позволяет мотору извлекать энергию почти из каждой капли бензина без образования смога.

Следующим шагом для Mazda стал новый мотор SKYACTIV-X, который использует контролируемое зажигание (система SPCCI). Благодаря этой системе появилась возможность воспламенять бензин практически за счет одного только сжатия. То есть как в дизельных моторах. Также в двигателях SKYACTIV-X есть возможность воспламенять топливо обычным образом. Причем электроника автоматически выбирает, как выгоднее воспламенять бензин в камере сгорания. Все зависит от потребностей водителя и условий движения.

Например, если вам нужна сила (крутящий момент), то двигатель SKYACTIV-X будет воспламенять топливо от силы сжатия (почти как дизель). Если вам нужна мощность, то мотор с высокой степенью сжатия будет воспламенять топливо обычным образом. Причем реально для придания мощности будет использована последняя капля бензина.

Даже спустя столетие и даже с появлением альтернативных видов топлива, а также с появлением электрокаров двигатели внутреннего сгорания остаются главными силовыми агрегатами в автопромышленности. И несмотря на то что многие эксперты считают, что ДВС изжил себя и в скором времени должен исчезнуть из автомира, нам кажется, что двигатель внутреннего сгорания еще не развился до конца. Также мы считаем, что мир в ближайшие 100 лет все равно не будет готов полностью отказаться от ДВС, работающих на бензине.

И кто его знает, что нам подготовят автомобильные компании в ближайшем будущем. Ведь их инженеры не зря получают бутерброды с черной икрой. Вполне возможно, что уже скоро очередной автопроизводитель удивит нас какой-нибудь новой технологией в ДВС.

Примечания

- . www.cogeneration.com.ua. Дата обращения 23 февраля 2020.

- . techautoport.ru. Дата обращения 15 января 2020.

- . vdvizhke.ru. Дата обращения 15 июля 2019.

- . Дата обращения 25 июля 2019.

- . Studref. Дата обращения 25 июля 2019.

- . docs.cntd.ru. Дата обращения 30 июля 2019.

- . docs.cntd.ru. Дата обращения 15 января 2020.

- . auto-gl.ru. Дата обращения 15 января 2020.

- . wiki.zr.ru. Дата обращения 11 февраля 2020.

- . stroy-technics.ru. Дата обращения 11 февраля 2020.

- ↑ . www.science-education.ru. Дата обращения 11 февраля 2020.

- . www.korabel.ru. Дата обращения 11 февраля 2020.

- . mash-xxl.info. Дата обращения 11 февраля 2020.

- . mash-xxl.info. Дата обращения 11 февраля 2020.

- Хиллиард Д., Спринглер Дж. Топливная экономичность автомобилей с бензиновыми двигателями. — Москва: Машиностроение, 1988. — С. 209—268. — 509 с.

- Хиллиард Д., Спринглер Дж. Топливная экономичность автомобилей с бензиновыми двигателями. — Москва: Машиностроение, 1988. — С. 252—268. — 509 с.

- . Дата обращения 25 июля 2019.

Устройство двигателя внутреннего сгорания

Достаточно сложный механизм должен иметь корпус. В нем монтируются основные узлы и агрегаты. Дополнительное оборудование для систем, обеспечивающих нормальную его работу, размещается поблизости и монтируется на съемных креплениях.

В блоке цилиндров располагается кривошипно-шатунный механизм. Основная нагрузка от сгоревших газов топлива передается на поршень. Он шатуном соединен с коленчатым валом, который преобразует поступательное движение во вращательное.

Также в блоке размещается цилиндр. По его внутренней плоскости перемещается поршень. На нем прорезаны канавки, в которых помещаются уплотнительные кольца. Это необходимо для минимизации зазора между плоскостями и создания компрессии.

Сверху к корпусу крепится головка блока цилиндров. В ней монтируется газораспределительный механизм. Он состоит из вала с эксцентриками, коромысел и клапанов. Их поочередное открытие и закрытие обеспечивают впуск топлива внутрь цилиндра и выпуск затем отработанных продуктов горения.

К низу корпуса монтируется поддон блока цилиндров. Туда стекает масло после того, как оно смажет трущиеся соединения деталей узлов и механизмов. Внутри двигателя еще расположены каналы, по которым циркулирует охлаждающая жидкость.

Как работает система зажигания?

Система зажигания производит заряд высокого напряжения и передаёт его к свечам зажигания с помощью проводов зажигания. Заряд сначала проходит к катушке зажигания (эдакому дистрибьютору, который распределяет подачу искры по цилиндрам в определённое время), которую Вы можете легко найти под капотом большинства автомобилей. Катушка зажигания имеет один провод, идущий в центре и четыре, шесть, восемь проводов или больше в зависимости от количества цилиндров, которые выходят из него. Эти провода зажигания отправляют заряд к каждой свече зажигания. Двигатель получает такую искру по времени таким образом, что только один цилиндр получает искру от распределителя в один момент времени. Такой подход обеспечивает максимальную гладкость работы двигателя.

Обозначение и параметры поршневых ДВС

В практике приходится иметь дело с цифро-буквенным обозначением двигателей. Для поршневых оно (в России) стандартизовано по ГОСТ 10150-2014 в рамках межгосударственного стандарта обозначений и терминов.

Например, обозначение 6Ч15/18 указывает на 6-цилиндровый четырёхтактный двигатель с диаметром поршней 15 см и ходом 18 см, 12ДКРН20/30 — на 12-цилиндровый двухтактный крейцкопфный реверсивный с наддувом, диаметр поршней 20 см и ходом 30 см (примеры условны).

Стандартами определяются также технические условия (температура воздуха, атмосферное давление и влажность, вид топлива, потребление мощности внешними агрегатами) для испытаний ДВС, например, на мощность. Поскольку условия такие в разных странах отличаются, то и заявленная производителем мощность может отличаться по локальным стандартам в ту или иную сторону (ввиду разброса размеров деталей, например, системы газораспределения, мощность двигателей всегда имеет естественный заводской разброс; у двухтактных ДВС, ввиду большего влияния этой системы на мощность, такой разброс выше).

Существует, например, понятие «мощность брутто» и «мощность нетто» (SAE). Первая указывает на мощность, снимаемую с вала, без привода помпы, генератора и вентилятора и снятым воздухоочистителем, вторая — со всеми этими агрегатами. До 1971 года автопроизводители (в рекламных целях) указывали в характеристиках двигателя мощность брутто, которая больше примерно на 20%. Это относилось и к таким советским двигателям как ГАЗ-24, Москвич-412. Однако и позднее были «рецидивы» внесения в характеристики мощности брутто (ЗМЗ-406 с заявленной мощностью 150 л.с.).

Виды электродвигателей: какой лучше

Описаны только основные виды электродвигателей и даны краткие характеристики, очень сжато описано устройство и принцип работы. Тем не менее, уже можно сделать выводы о том, что идеального решения, причём для всех случаев, просто нет. Есть наиболее подходящее для каждого конкретного случая.

- Асинхронный электродвигатель без частотного регулирования – лучший выбор для насосов.

-

Коллекторный двигатель с его регулируемыми скоростями вне конкуренции для дрелей и пылесосов. И то, в последнее время стали делать с вентильными, они без щеток, что делает работу тише, срок службы дольше, хотя цену выше. Так что, тут, как посмотреть.

- Для вентиляторов с длительным режимом работы выбирать приходится между асинхронных и вентильных. Но только если они не слишком мощные. Для мощных важным является возможность разделения на секции, а это проще реализовать у вентильных. И даже на кулерах стали в последнее время использовать вентильные с магнитным ротором.

В общем, чтобы ответить какой лучше, надо рассматривать совокупность условий и характеристик работы

Принимать во внимание достоинства и недостатки, перебирать все виды электродвигателей и только так можно найти оптимальный

Системы двигателя

Вышеописанное представляет собой БЦ (блок цилиндров) и КШМ (кривошипно-шатунный механизм). Помимо этого современный ДВС состоит и из других вспомогательных систем, которые для удобства восприятия группируют следующим образом:

- ГРМ (механизм регулировки фаз газораспределения);

- Система смазки;

- Система охлаждения;

- Система подачи топлива;

- Выхлопная система.

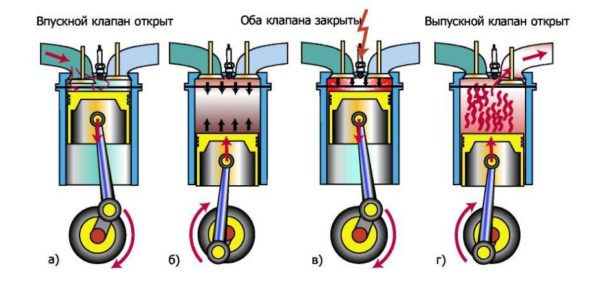

ГРМ — газораспределительный механизм

Чтобы в цилиндр поступало нужное количество топлива и воздуха, а продукты сгорания вовремя удалялись из рабочей камеры, в ДВС предусмотрен механизм, называемый газораспределительным. Он отвечает за открытие и закрытие впускных и выпускных клапанов, через которые в цилиндры поступает топливо-воздушная горючая смесь и удаляются выхлопные газы. К деталям ГРМ относятся:

- Распределительный вал;

- Впускные и выпускные клапаны с пружинами и направляющими втулками;

- Детали привода клапанов;

- Элементы привода ГРМ.

ГРМ приводится в действие от коленчатого вала двигателя автомобиля. С помощью цепи или ремня вращение передается на распределительный вал, который посредством кулачков или коромысел через толкатели нажимает на впускной или выпускной клапан и по очереди открывает и закрывает их.

Система смазки

В любом моторе есть множество трущихся деталей, которые необходимо постоянно смазывать, чтобы уменьшить потери мощности на трение и избежать повышенного износа и заклинивания. Для этого существует система смазки. Попутно с ее помощью решается еще несколько задач: защита деталей двигателя внутреннего сгорания от коррозии, дополнительное охлаждение деталей мотора, а также удаление продуктов износа из мест соприкосновения трущихся частей. Систему смазки двигателя автомобиля образуют:

- Масляный картер (поддон);

- Насос подачи масла;

- Масляный фильтр с редукционным клапаном;

- Маслопроводы;

- Масляный щуп (индикатор уровня масла);

- Указатель давления в системе;

- Маслоналивная горловина.

Система охлаждения

Во время работы мотора его детали соприкасаются с раскаленными газами, которые образуются при сгорании топливо-воздушной смеси. Чтобы детали двигателя внутреннего сгорания не разрушались из-за чрезмерного расширения при нагреве, их необходимо охлаждать. Охладить мотор автомобиля можно с помощью воздуха или жидкости. Современные моторы имеют, как правило, жидкостную схему охлаждения, которую образуют следующие части:

- Рубашка охлаждения двигателя;

- Насос (помпа);

- Термостат;

- Радиатор;

- Вентилятор;

- Расширительный бачок.

Система подачи топлива

Система питания для двигателей внутреннего сгорания с воспламенением от искры и от сжатия отличаются друг от друга, хотя и имеют ряд общих элементов. Общими являются:

- Топливный бак;

- Датчик уровня топлива;

- Фильтры очистки топлива — грубой и тонкой;

- Топливные трубопроводы;

- Впускной коллектор;

- Воздушные патрубки;

- Воздушный фильтр.

В обеих системах имеются топливные насосы, топливные рампы, форсунки подачи топлива, сам принцип подачи одинаков: топливо из бака с помощью насоса через фильтры подается в топливную рампу, из которой попадает в форсунки. Но если в большинстве бензиновых двигателей внутреннего сгорания форсунки подают его во впускной коллектор мотора автомобиля, то в дизельных оно подается непосредственно в цилиндр, и уже там смешивается с воздухом.

Выхлопная система

Система выхлопа предназначена для отвода отработанных газов из цилиндров двигателя автомобиля. Основные детали, ее составляющие:

- Выпускной коллектор;

- Приемная труба глушителя;

- Резонатор;

- Глушитель;

- Выхлопная труба.

В современных двигателях внутреннего сгорания выхлопная конструкция дополнена устройствами нейтрализации вредных выбросов. Она состоит из каталитического нейтрализатора и датчиков, сообщающихся с блоком управления двигателем. Выхлопные газы из выпускного коллектора через приемную трубу попадают в каталитический нейтрализатор, затем через резонатор в глушитель. Далее через выхлопную трубу они выбрасываются в атмосферу.